生産管理とは?なぜ難しい?業務内容や課題をわかりやすく解説【初心者向け】

公開日:2023年06月30日

最終更新日:2026年02月05日

生産に関わるあらゆる情報を管理する「生産管理」は、製造業の企業成長に不可欠な存在です。一方で、業務範囲の広さや複雑さから、多くの企業が課題を抱える業務でもあります。この記事では、生産管理のよくある悩みや原因、解決方法までわかりやすく解説します。

記事末では、生産管理業務を効率化できる「生産管理システム」についても紹介します。近年は中小企業でも生産管理システムを導入するケースが増えており、紙・エクセルなどの非効率なアナログ業務を改善しつつあります。

生産管理とは:計画通り生産するための管理業務全般

生産管理とは、受注状況や需要予測に基づいて生産計画を立て、計画通りに生産するまでの一連の工程を管理する業務です。その名の通り、製造業における「生産」を総合的に「管理」する業務といえます。

JIS Z 8141では、生産管理を以下のように定義しています。

財・サービスの生産に関する管理活動。具体的には、所定の品質Q(Quality)、原価C(Cost)、数量及び納期(Delivery)で生産するため、又はQ・C・Dに関する最適化を図るため、人、物、金、情報を駆使して、需要予測、生産計画、生産実施、生産統制を行う手続き及びその活動。

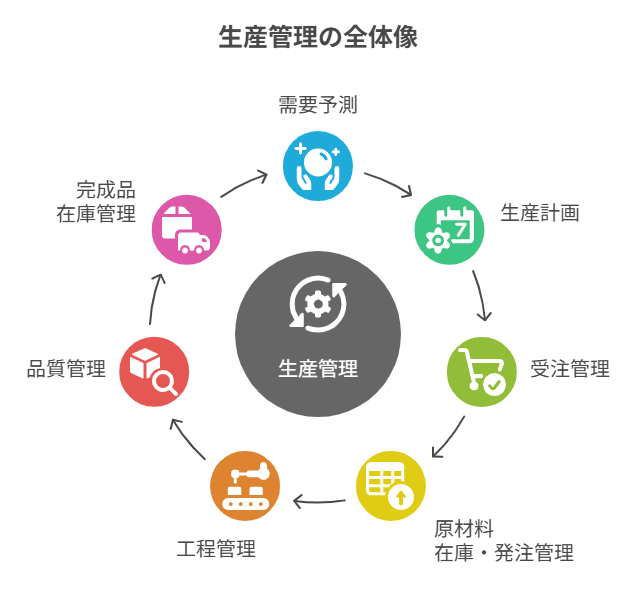

一般的な生産管理の業務領域は、以下の通りです(企業により一部分業するケースもあり)。

上記の通り、生産管理の業務は多岐に渡り、生産の計画・管理・改善を一元的に行う必要があります。そのため近年は、生産管理システムの導入などで、管理の手間を減らす企業が増えてきています(詳しくは後述)。

生産管理の目的:企業の利益を最大化すること

生産管理の最大の目的は、企業の利益の最大化です。

例えば、ある製品を通常10時間で生産する現場があるとします。各工程を改善し、製造時間を7時間にできれば、残りの3時間で他品目の生産ができたり、もしくは残業時間を短くしたりできます。それぞれ、生産性の向上・残業代(人件費)の削減に繋がり、企業の利益が増えることに繋がります。

もしくは、毎月100個生産して完売していた製品を、翌月の販売数が増えると見込み120個に生産したとします。それでも完売すれば、売上増に貢献できたといえます。

上記はわかりやすいシンプルな例ですが、他にも企業の利益の最大化に貢献する方法は他にも多数あります。このように、生産管理は、生産活動において利益に大きく貢献できる業務といえます。

QCD(品質・コスト・納期)の最適化が重要

生産管理を通して企業の利益を増やすためには、QCD(品質・コスト・納期/Qualiy・Cost・Delivery)を最適化していく必要があります。QCDを最大化できると、生産性の最大化にも繋がります。

品質・コスト・納期は、どれか一つを優先するのではなく、最適なバランスを探ることが重要です。この3つの要素は相互関係、いわばシーソーのように連動しており、いずれかだけを重視すると他の要素が悪化するためです。

QCDのいずれかだけを重視した場合(一例):

| 重点 | 実際に起こりがちな問題 | 正しい考え方 |

| 品質だけを追求(Q偏重) | ・検査工程や手直しが増えて納期遅延 ・高単価な原材料調達や生産リードタイム増加でコスト増加 | 必要な品質水準を守りつつ、効率よく維持する |

| コスト削減を最優先(C偏重) | ・人員削減や安価な材料で不良率が上昇 ・不良率の増加で手戻りや検査工数が増え、納期遅延 | 品質を損なわない範囲でコスト最適化 |

| 納期最優先(D偏重) | ・突貫作業や残業で不良率・コスト増 | 品質・コストとあわせて全体最適を意識 |

重要なのは、QCDそれぞれを「最適化」し、最も企業の利益が大きくなるよう管理することです。材料調達の例だと、高品質・高単価の材料は重要部品のみで使い、コストのバランスを取るなどの方法が考えられます。品質面でも、不良発生率が低い工程では全数検査ではなく抜取検査を行うなど、コストと納期を抑える方法を採用できます。

QCDの管理においては、生産状況を見える化し、バランスをとりながら改善を続けます。そのために、不良率・在庫回転率・納期遵守率などを指標(KPI:重要業績評価指標)として設定し、定期的に確認していきます。数字で改善効果を測ることで、感覚に頼らない管理ができます。

生産管理・工程管理・製造管理との違いとは?

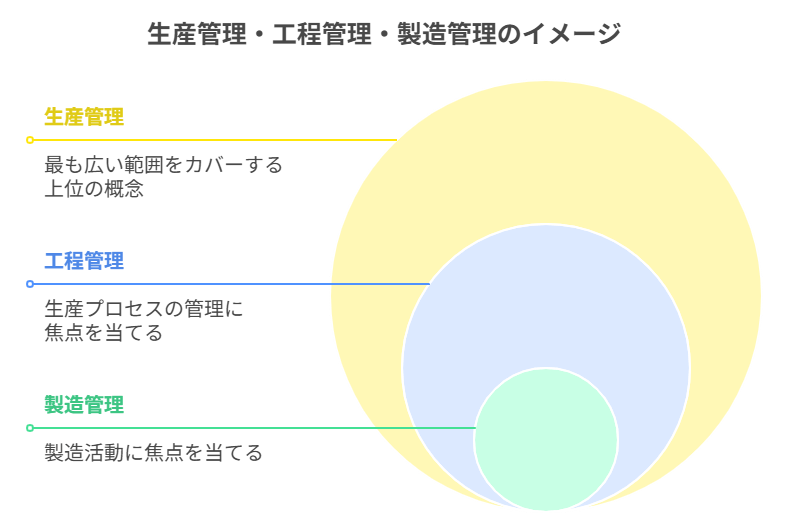

工場でよく混同される用語に「生産管理」「工程管理」「製造管理」があります。いずれも“ものづくりを安定して進める”ための大事な仕事ですが、役割の範囲や視点が異なります。

「生産管理」が最も広い範囲をカバーする業務で、その下に「工程管理」「製造管理」が位置づけられます。

生産管理とは、生産全体をコントロールする司令塔のような役割です。「どの製品を、いつ、どれだけ作るか」を決め、在庫・資材・人員を含めて計画・調整する業務です。

その生産管理業務の中に、生産進捗や負荷を管理し、納期コントロールを行う「工程管理」が含まれます。決められた生産計画を守れるように、現場の各種調整を行います。

そして工程そのものを正しく実行することに重点を置く業務が、「製造管理」です。設備の稼働状況や作業員の安全・効率を守りながら、製造ライン自体の安定運用を確保します。

| 業務 | 主な視点 | 管理範囲 | ゴール |

| 生産管理 | 工場全体の計画・調整 | 生産計画・在庫・調達・納期 | 会社全体の利益最大化(QCD最適化) |

| 工程管理 | 作業の流れと進捗 | 工程ごとの負荷・進捗・段取り | 計画通りにムダなく進める |

| 製造管理 | ラインの安定と品質 | 設備稼働・作業標準・品質維持 | 安全で効率的に良品を作る |

中小・小規模製造業では、これらの業務は生産管理担当が兼任で行うケースが多くなります。

参考コラム:工程管理と進捗管理、生産管理の違いとは?

生産管理の具体的な業務内容

冒頭に紹介した、生産管理の具体的な業務内容を解説します。企業によっては、一部業務は別部門が担当する場合もありますが、それぞれの業務は、いずれも生産管理と関わり合っています。生産管理として、関連する情報をいつでも確認できるようにしておく必要があります。

需要予測・生産計画

生産管理の最も重要な業務の一つが、生産計画です。生産計画とは、市場からの需要予測や受注内容に基づき、どの製品をいつ、どれだけ生産するかを計画し、その計画が適切に進行しているかを追跡する業務です。そして、新たな市場動向や生産状況に応じて計画を調整していきます。

具体的な生産計画のやり方は、企業の生産方式により異なります。

| 生産方式 | 計画立案のポイント | 代表的な製品例 |

| 見込生産(MTS/在庫を作り置き) | – 需要予測が最重要 – 安全在庫レベルを決める – 生産ロットと在庫コストのバランス調整 | 飲料、家電、日用品など需要が安定している商品 |

| 受注組立生産(ATO/注文後に組立) | – 部品在庫を事前に確保 – 組立工程を柔軟に割り当て – 納期短縮を武器にする | パソコン、住宅設備、機械のオプション製品 |

| 受注生産(MTO/注文後に製造) | – 受注時点でリードタイム算出 – 資材手配を素早く進める – ガントチャート等で負荷平準化 | 産業機械、特注部品、業務用装置 |

| 受注設計生産(ETO/設計から開始) | – 設計工程を計画に含める – 仕様変更リスクにバッファを持たせる – 部門横断の調整を重視 | プラント設備、大型建設機械、特殊建材 |

| ライン生産(大量生産) | – タクトタイム(基準サイクル時間)を中心に計画 – 設備稼働率とラインバランスを最適化 | 自動車、家電、大量生産品 |

| セル生産(少量多品種) | – 人員配置と作業順序を柔軟に計画 – 工員が完成品まで担当する前提 | 医療機器、小型電子機器、カスタマイズ品 |

生産計画においては、生産量・納期・在庫量・生産能力など、さまざまな情報を考慮する必要があります。

いずれの生産計画の進め方でも共通して重要なことは、過去の生産・販売データの分析です。例えば、過去に類似品を生産した際の工数がわかれば、生産計画を立てる際の参考になります。また、季節性の製品を生産するならば、昨年同時期の生産数や販売数のデータも参照すべきでしょう。

このような過去の生産データを活用するためには、日頃の工程管理とデータ蓄積も重要です。

工程管理(製造管理)

工程管理では、各生産工程の進捗状況を監視し、必要に応じて調整を行います。日頃の進捗を作業日報から確認したり、設備故障や人員不足などの問題発生時に早期発見・対応するのも重要な役割です。このような予期しない課題を解決するためには、生産現場からのフィードバックをもとに、的確な対応策を講じる必要があります。

また、設備や人員が足りているにも関わらず、生産に遅れが生じている場合は、問題点(ボトルネック)の特定が必要になります。生産工程を細かく見つめ、各工程での業務フローを理解し、生産のボトルネックを解消することも、工程管理では求められます。

工程進捗に遅れが出る原因はさまざまですが、そのうちの一つに「材料不足」があります。原材料や部品の欠品を防ぐためには、正確な在庫管理も重要です。

在庫管理

生産計画を組む際に、材料の調達計画も立てます。生産に必要な材料が適切な時期に、適切な量だけ用意されるよう在庫管理を行うことも求められます。無駄な在庫を抑制しつつ、生産遅延を防ぐバランスを保つことが重要です。

適切に在庫管理ができないと、過剰在庫によるコスト増や品質劣化、在庫切れによる納期遅延のリスクが高まります。いずれも企業の利益に影響を及ぼすため、常に在庫状況を正確に把握し、必要な量を必要なタイミングで生産できるよう管理する必要があります。

また、生産管理担当者が材料発注も行う場合は、適切な発注で在庫量をコントロールすることも不可欠です。

参考コラム:MRP(資材所要量計画)とは ERPや生産管理システムなどのツールや具体的な流れまで解説

発注管理(資材調達管理)

発注管理では、材料の現在庫数や将来在庫を見据えて発注を行います。都度発注・計画発注を判断しながら、適正在庫を保てるよう発注する必要があります。

例えば、発注後すぐに仕入れられる部材であれば、都度発注で問題ありません。一方、発注リードタイムが長い材料は、生産計画や現在庫数から将来必要になる在庫を逆算し、前もって発注する必要があります。特に、海外品はリードタイムに数ヶ月かかる場合もあるため、将来在庫の計算が不可欠です。

企業によっては、発注は調達・購買部門が行う場合もあるかと思います。その場合は、双方がリアルタイムに在庫情報を共有できる体制を作ることが不可欠です。調達・購買部門が現場在庫数や使用状況を把握できないと、発注ミスが起こり、生産の遅延に繋がる可能性があります。

外注管理

生産工程の一部を外注先に依頼している場合は、外注管理も必要です。外注先の納期や品質を把握し、場合によっては外注先の見直しも行います。特に近年では、中小加工業者の廃業や、仕入単価の上昇などを受け、外注先を再選定する機会が増えている企業は少なくありません。

原価管理

原価管理とは、製品を作るのにかかるコスト(製造原価)を正しく把握し、ムダを減らす取り組みを指します。

製品がよく売れても、原価が高すぎると利益は残りません。コスト構造を把握しないまま生産を続けると、「売上はあるのに赤字」という状況にもなりかねないため、適切に原価管理を行う必要があります。

製造原価は、大きく材料費・労務費・経費に分けられます。実際には業種や製品によって比率は異なりますが、材料費が半分以上を占めることが一般的です。

参考:生産管理システムの要件定義の負担感

2025年版ものづくり白書 第2節「生産・出荷・在庫の状況」によると、事業に影響を及ぼす社会情勢の変化を調査した結果、2023年から2年連続で「原材料価格(資源価格)の高騰」「エネルギー価格の高騰」がトップでした。

また、直近3年間において、製造事業者の約9割の企業が「価格転嫁」を実施したというデータも出ています。

販売先へ価格転嫁を行うには、現在の原価構成・原材料の値上げ率などの情報に基づく申請が必要なケースも多々あります。しかし、現状の原価を正しく把握できておらず、この申請自体に苦戦する企業も少なくありません。このような状況からも、原価管理の重要性がわかります。

品質管理

品質管理では、製品が定められた品質基準を満たしているか検査・確認し、必要に応じて改善策を提案します。品質保証部などの別部門が担当するケースもありますが、各工程での検査は生産現場で行うこともあります。

特に、食品業界や医薬品業界など、ロット管理や期限管理が厳しい材料を扱っている場合は、品質管理の重要性も高いといえます。ちゃんと指定したロットの材料を使っているか、今から使う材料の使用期限は過ぎていないかなど、厳重な管理が求められます。

生産管理の改善でよく使われる指標(KPI)

生産管理の指標は、ISO 22400において国際的に標準化されています。ISO 22400とは、製造実行システム(MES)領域のKPIを標準化した国際規格です。この指標を使うことで、様々な工場・システムでも、同じ指標で数値比較できます。

■ISO 22400で定義されている指標

| 指標KPI名 | 定義式(例) | 意味の要点 |

| 総合設備効率(OEE) | 稼働率 × 性能効率 × 品質率 | 設備の総合的な稼働効率 |

| 労働生産性 | 生産数量 ÷ 作業者稼働時間 | 人の効率性能を定量化 |

| 在庫回転率 | 売上原価 ÷ 平均在庫高 | 在庫の動きの効率性 |

| 不良率/手直し率 | 不良品数 ÷ 生産数 等 | 品質の安定性 |

| 段取率・直行率 | 例:一発合格率等 | 準備や一回での品質達成性 |

【アンケート調査結果】生産管理で多くの企業が悩む課題

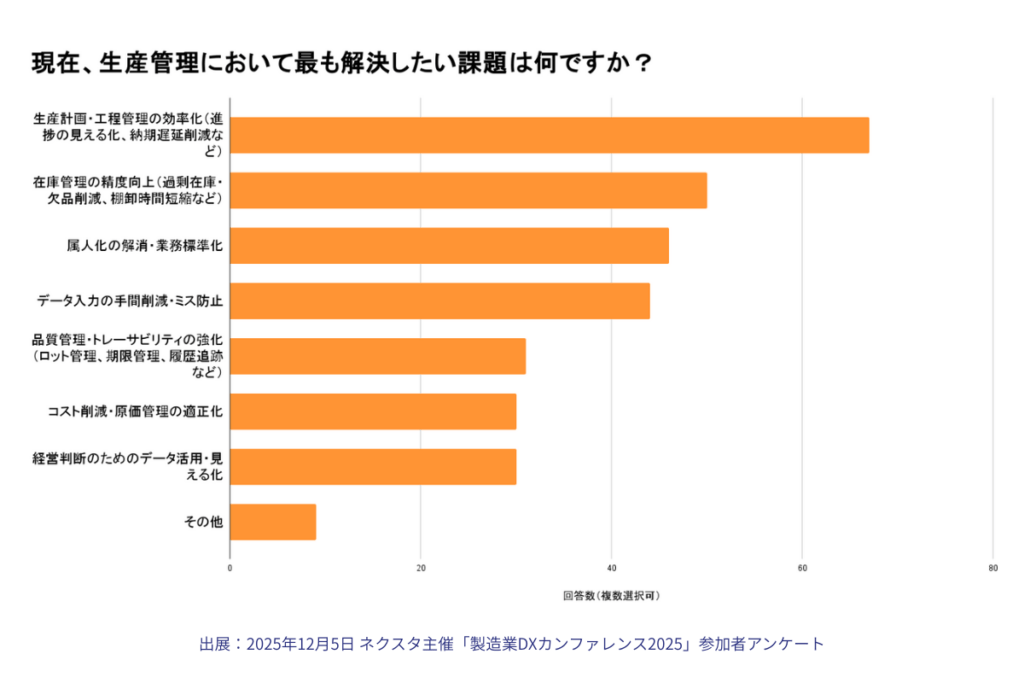

生産管理は管理範囲が広く、難易度も高いため、多くの企業が課題感を持っています。生産管理システムの開発を行う当社が、製造業DXカンファレンスにて実施したアンケート調査で「現在、生産管理において最も解決したい課題」を聞いたところ、以下の結果となりました。

最も多くの企業が悩む課題は、「生産計画・工程管理の効率化」でした。生産計画通りに進んでいるかがわからない、そのため納期管理が不十分で遅延が起きる等の悩みがある状況でした。イベント内の交流会では、生産計画の精度に課題があるという声もありました。

次に回答数が多かった課題は、「在庫管理の精度向上」です。生産の遅れの原因となる在庫欠品や、二重発注による過剰在庫などは、多くの企業が悩んでいることが伺えます。

さらに、「属人化の解消・業務標準化」「データ入力の手間削減・ミス防止」といった、生産管理の業務全体に関わる課題があるという声が多かったのも、注目すべき点です。担当者しか知らないブラックボックスの業務が多い、紙からエクセルなどのデータ入力で工数・ミスが発生するといった課題は、生産管理のあらゆる業務にて発生します。そのような悩みが、生産現場全体にあるという企業も多い状況が浮き彫りになりました。

生産管理の課題を解決し、効率化する3つの方法

これらの課題を解決し、業務を効率化するためには、大きく分けて3つのステップがあります。自社の状況に合わせて、取り組みやすい段階から着手することが重要です。

Excelなどの既存ツールを工夫する

最も手軽で、コストをかけずに始められるのがExcelの活用です。 多くの現場ではすでにExcelが使われていますが、単なる「記録用」になっていないでしょうか。関数やマクロ、ピボットテーブルを適切に活用することで、簡易的な生産管理システムに近い機能を持たせることが可能です。

- メリット: 追加コストがかからない、使い慣れているため教育コストが低い

- デメリット: データ量が増えると重くなる、同時編集が難しい、マクロ等で複雑に組んだファイルは作成者が退職すると修正困難(属人化)

「まずは今の管理表を少しでも使いやすくしたい」「システム導入の前に、管理項目を整理したい」という方は、以下の無料Excelテンプレートもご活用ください。

【無料配布】Excelテンプレート集

- Excel在庫管理表

- 【作業別】Excel生産計画表(おすすめ業種:組立業界向けなど)

- 【ライン別】Excel生産計画表(おすすめ業種:食品業界、化学・製薬業界など)

- 【製品別】Excel生産計画表(おすすめ業種:加工業など)

ただし、アンケートでも課題として挙がっていた「属人化」の解消効果は、Excelでは限定的です。属人化解消のためには、いずれシステム導入が必要になるケースが大半です。

とはいえ、いきなりシステムの導入を検討する必要はありません。まずはExcelで、生産現場の管理レベルを上げておくことも重要です。Excelでの管理データが増えてきた段階でシステムへ移行すると、失敗のない業務改善が実現しやすくなります。

業務プロセス(フロー)の無駄を見直す

ツールを変える前に、業務の流れそのものに「ムダ」がないかを見直すことも立派な効率化です。製造業ではカイゼン活動など、現場主導で行う活動も多いかと思います。一方で、改善フレームワークを使えば、さらに俯瞰した目線での業務見直しがしやすくなります。

代表的なフレームワークは、「ECRSの4原則」です。ECRSの4原則とは、以下4つの改善手法の頭文字をとった名称で、管理業務の効率化にも活用できます。

- Eliminate(排除): その会議や日報は本当に必要か?重複している入力作業はないか?

- Combine(結合): 受注入力と生産指示を同時に行えないか?

- Rearrange(交換): 工程の順序を変えることで、待ち時間を減らせないか?

- Simplify(簡素化): 複雑な承認フローをシンプルにできないか?

特に「紙からExcelへ転記する」「Excelから別のシステムへ入力し直す」といった転記作業は、ミスの温床であり、最も排除すべきムダの一つです。

生産管理システムを導入する

「Excelでの管理に限界を感じている」「プロセスを見直したが、情報の共有スピードが追いつかない」というフェーズになったら、生産管理システムの導入を検討するタイミングです。生産管理システムは、アンケートでも課題として挙がっていた「属人化」の解決や、各業務の効率化を実現する強力なツールです。

生産管理システムには、「在庫・進捗のリアルタイム把握」「生産情報の一元管理」「部門間での情報共有」など、Excelでは実現が難しいメリットが多数あります。多品種・小ロット生産など、複雑な管理が求められる現場では、特に導入効果を感じやすいでしょう。

「システムは高額で、導入が大変そう…」 と思われるかもしれませんが、最近ではクラウド型で低コストな生産管理システムもあります。そのため、中小・中堅規模の製造業でも、生産管理システムの導入が広がりつつあります。

生産管理システム導入で実現できること

生産管理システムを導入すると、次の5点が実現できます。

- 生産情報の一元管理:在庫や工程など、あらゆる生産情報を一元管理

- データ入力の手間・ミス削減:ハンディ端末やスマホでデータを直接更新すれば転記作業が不要に

- リアルタイムの見える化:各現場でリアルタイムに情報更新すれば常に最新の現場状況が把握可能

- 業務の自動化:生産計画の自動立案や自動発注、実績データ集計などを自動化

- 業務の標準化:担当者が変わっても同じ方法で管理

上記のように、生産管理システムを導入することで、あらゆる生産情報の「属人化の解消」「手間・ミス削減」を同時に実現できます。

さらに、システムにデータを蓄積していくと、「全体最適」の視点での改善活動や意思決定ができるようになるメリットもあります。生産管理の目的である「QCDの最適化」も進めやすくなります。

初めての生産管理システムは「スモールスタート」がおすすめ

生産管理システム導入に失敗しないために重要なことは、「スモールスタート」することです。最低限の機能数や導入規模から始めることで、コストとリスク双方を抑えたシステム導入が可能です。

スモールスタートからの段階導入の手法には、以下のようなパターンがあります。

■生産管理システムのスモールスタート例

- 最小限の機能から導入 →少しずつ機能追加

- 1拠点から導入 →多拠点展開

- 重要製品や重要工程から導入 →他製品に展開

システムを使えるようになっていく成功体験を積み上げると、作業員も徐々に新しい運用に慣れることができ、システム導入に成功しやすくなります。

スモールスタート事例:紙・エクセル管理をやめて年間3000時間以上の工数削減

化学品製造を行う名阪真空工業様では、クラウド型生産管理システムSmartFでスモールスタート導入をされました。

同社は、紙・エクセルの生産管理体制に限界を感じ、生産管理システムの「在庫管理機能」から導入されました。そして、システム運用に慣れてから、工程管理や原価管理の機能を追加していく計画です。在庫管理機能の導入だけでも、紙・エクセル管理をやめたことで合計3000時間(年間)の工数削減に成功しています。今後の機能拡張で、生産管理業務のさらなる効率化も目指されている事例です。

詳しい事例内容はこちら:紙・エクセル管理をやめて年間3000時間以上の工数削減!先入先出・期限管理の精緻化で品質管理体制の強化まで実現

トライアルから始められる生産管理システム「SmartF」

初めて生産管理システムの導入を検討したい企業には、トライアル導入が可能な「SmartF(スマートF)」がおすすめです。

生産管理システムSmartFは、以下の特徴から「スモールスタートできる生産管理システム」と、多くの企業様から評価されています。

生産管理システムSmartFの特徴

- 低コストに始められるクラウド型

- トライアルから始めて導入リスクも最小限に

- 手厚い導入支援サポート

初めて生産管理システムを検討する場合、本当に自社に合うのか、使いこなせるのかなどの不安がつきものです。SmartFはトライアル導入から始められるため、導入に失敗しにくい点が特徴です。

また、トライアル時点から導入支援担当がつき、導入準備やマニュアル作成をサポートしています。導入後もカスタマーサポートにいつでも相談できる体制が整っているため、IT専任担当がいない中小企業でも安心です。

クラウド型の生産管理システムを導入したい方はこちら

22種類の生産管理システムをランキングで比較

初期費用相場や選び方のポイントをチェック

生産管理システムをそれぞれの特徴や初期費用相場などで比較したい場合は、「生産管理システムランキング」も是非ご覧ください。生産管理システムは、自社の製品・生産方式・企業規模などに適したものを導入しないと、得られるメリットが限定されてしまいます。事前適合性チェックや生産管理システムを選ぶ前に押さえておきたいポイントも解説していますので、製品選びの参考にしてみてください。

.jpg)