ロット管理とは?メリットと課題、システムの導入で効率化した成功事例も紹介

公開日:2024年06月14日

最終更新日:2026年02月06日

製造業におけるロット管理には、在庫管理や生産管理の効率化、品質トレーサビリティ強化など多くのメリットがあります。本記事では、ロットの定義と番号付与の具体例、シリアル番号との違いについて解説します。

また、ロット管理のメリットと課題を解説し、エクセル・手書きから脱却して、先入れ先出しの実現や工程履歴調査の迅速化など、効率的なロット管理を実現した事例を紹介します。

ロットとは

ロットとは、製品を一度にまとめて生産する際の最小単位であり、その一括りをロットと呼びます。

そもそもロットとは

ロットとは、同じ条件で一度に生産された製品や材料のまとまりのことです。通常、同じ原料、同じ設備、同じ製造日でまとめたグループを指します。このまとまりの中は同等条件とみなして扱い、まとまりを識別するためにロット番号を付けて管理します。

ロット単位で番号を付与することで、製品・仕掛品の在庫量や工程履歴、製品品質を管理しやすくなります。

ロット管理の目的

ロット管理の目的は、在庫管理の適正化、品質トレーサビリティ確保、製品不良による影響の最小化、の3点に集約されます。具体的には、次のような点が挙げられます。

番号でまとまりを区別し、いつ、何を、どこへ、という観点で記録を残しておくと、在庫や品質の追跡が確実なものとなります。

このため、1ロットの数量・大きさは、製造工程の効率化や管理のしやすさから決めるケースが多いです。

ロット番号付与の具体例

ロットを識別するための番号付与は、一貫したルールに基づいて行うことが重要です。読みやすさ・管理のしやすさを考慮して、重複しにくい固定パターンを決めるとよいでしょう。一例ですが、ロット採番ルールとして意識したい点は以下の通りです。

- 識別ルール:一意であり整合性が取れること、時系列が表現できると尚良い

- 現場での読みやすさ:アルファベットと数字を適度に組み合わせ、長い文字列の場合はハイフンで区切るとよい

- 拡張性:拠点や工程変更にも耐えられるルール設計とし、手直し品は枝番で採番する

- データ統制:重要な情報は、社内関係者が一目で分かる設計とする

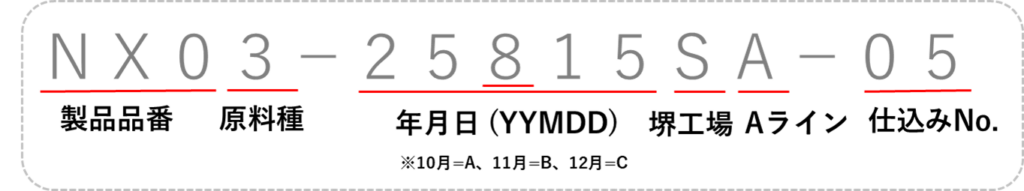

具体的なロット番号の例として、次のような採番が挙げられます。

このロット番号では、製品品番、製造年月日、製造拠点・ラインが一目でわかるルール設計となっています。これにより、速やかに作業進捗を参照したり、社内外からの問合せに対して速やかな工程履歴調査を行うことができます。

シリアル番号との違い

ロット番号は「同条件で生産されたまとまり」を識別しますが、シリアル番号は製品一つひとつを一意に識別する点が異なります。個体ごとに出荷先、使用状況、修理・交換歴などを追跡できるため、保証や保守が重要な製品で力を発揮します。

個体差が問題にならないものは、ロット番号で管理するケースが多いです。化学品、衣料品、食品、金属素材など、同一条件でのまとまりとして品質が成立する商材に使われます。

一方で、個体差や個々の履歴が重要なものはシリアル番号を併用します。計測機器、医療機器、産業機械など、個体単位で保証・保守・校正を行う商材に使われます。シリアル番号とロット番号を併用する場合は、対応関係を確実に把握しておくことが重要です。

ロット管理のメリット

ロット管理を徹底すると、管理業務の効率化のみならず、主に次の3つの効果が得られます。

- 在庫・生産計画の精度が上がる

- 品質トレーサビリティが取りやすくなる

- 法規・規格対応がスムーズになる

生産管理・在庫管理を効率化できる

ロット在庫と進捗を“ひとかたまり”にして扱えるため、入出庫・棚卸・引当・計画の手間が大きく減ります。また、ロット単位で入荷日や保管場所を揃えて記録すれば、探す・照合する作業が短縮され、業務効率化につながります。

さらに、期限優先(FEFO)の実行がしやすくなり、滞留や期限切れを抑制できます。その結果、在庫管理の精度が上がり、部材手配や生産計画の判断が迷いなく正確に行えるようになります。

品質トレーサビリティが取りやすい

ロット番号をもとに製造履歴を速やかに調べられるため、品質トラブル発生時の原因特定と影響範囲の絞り込みが迅速に行えます。ロット番号という指標で、原料・中間品・最終製品のつながりを双方向で容易に追跡(ロットトレース)できるからです。

このため、市場流通後に原料の不具合が発覚した場合でも、その原料ロットが使われた製品をただちに追跡できます。逆に、市場で製品の不具合が発覚した場合、製品ロット情報をもとにリコールの対象範囲を迅速に特定可能です。

結果として、製品の回収が必要な場合でも、範囲を最小限に抑え、コストと時間のロスを減らせます。日常の顧客対応でも、製造条件・検査結果などをロット単位ですぐに探索でき、調査工数を圧縮できるメリットがあります。

ロット管理は、QMSや法規の追跡性要件に適合する

「識別・記録・追跡」をロット単位で行うことで、法規や規格対応、業界ガイドラインに適合しやすくなります。実際に、代表的な品質マネジメントシステム(QMS)では、以下のようにロット管理に関する要求事項があります。

- ISO9001: ロット番号の一意識別・ラベル表示 (要求事項8.5.2)

- FSSC22000: 原材料ロット、中間品、最終製品の紐づけ (要求事項8.3 a)

- ISO13485: ロットで構成部品・材料・工程条件を特定できる記録 (要求事項7.5.9.1)

- IATF16949: 工程内・工程間でのロット識別 (要求事項8.5.2.1)

ロット番号で「いつ・どれを・どこへ」を残す仕組みは、QMSや衛生・製造規範で重視される追跡性の要件そのものです。また、食品や医薬品などの分野では、トレーサビリティが法的に求められるケースが多く、ロット管理は重要な役割を果たします。ロット管理を徹底することで、結果的に法規遵守が実現し、顧客や認証機関の監査にも対応できる体制が構築できます。

ロット管理の課題〜脱エクセル・システム化が必要な理由〜

ロット管理ではロット運用ルールや在庫管理の不備トレーサビリティの迅速さに課題を抱えるケースが多いです。脱手入力・脱エクセル・システム化によって、データの正確性や業務の効率化が実現します。

ロット付与ルールに不備がある

ロット番号に桁不足や表記揺れ、途中改定があると、重複・誤読が発生し、うまく追跡できなくなります。エクセルでの手入力採番はお手軽ですが、同時編集やコピー&ペーストで番号が衝突しやすく、ロットトレースも煩雑になります。

対策はシンプルで、桁数を固定長(例:YYMMDD-ライン-####)とし、自動採番に一本化することです。似た文字(O/0、I/1など)は採番文字集合から除外し、ルール変更時は旧新の互換表で検索可能性を担保します。これにより、「重複」「欠番」「文字を識別できない」という課題を同時に防ぐことができます。

先入れ先出しが徹底できていない

先入れ先出し(FIFO)が徹底できず、引き当て順序を上手く管理できないというお悩みもよく聞きます。ルール整備は重要ですが、これだけでは現場の運用を徹底するのは難しいため、ルールを守れる運用設計も必要です。

紙やドキュメントで定めたFIFOのルールのみでは、繁忙時に破綻しやすくなります。保管場所において、古いものを手前に並べ、新しいものを奥側から補充する運用であれば、速やかに最も古いロットを取り出せます。システムでロケーション管理と引当画面の表示順序を一致させるなど、現場で作業員を導く仕組みの併用も考えられます。

このように、先入れ先出しは、現物のロット管理・ロケーション管理とシステム設計を組み合わせることで、徹底が容易となります。

ロットの記録漏れ・記載誤りが多い

ロット番号を手書き帳票に記載したり、システムへ手入力で転記したりする運用は、記録漏れや記載謝りの温床です。特に、一連の作業が終わってから後追いでまとめて記録するケースでは情報の整合性が保たれにくくなります。

ロット情報をQRコードやRFIDを読み込み、システム上で原料投入や工程完了登録を行うとよいでしょう。各工程で生産された仕掛品や製品にロット番号を自動採番させ、ラベルを貼りつけることで、現品にも正しい表示が可能です。

工程間のロットトレースに時間がかかる

原料、中間製品、最終製品、出荷先情報の紐づけは手間がかかりやすい作業です。特に自社の工程が多く、異なる製品で共通の原料や中間製品を用いる場合は、品質トレーサビリティ確認に時間がかかります。

しかし、設備不良により中間製品の品質が疑われる場面では、速やかに対象ロットを把握しなければ影響範囲が拡大します。

生産管理システムでは、製品ロット一つひとつに対して原料、中間製品、出荷先情報を自動で紐づけすることができます。これにより、原料や設備の不具合発生時にも迅速なロットトレースが実現し、管理工数も大幅に圧縮されます。

生産管理システムによるロット管理の成功事例

生産管理システムや在庫管理システムの導入で、ロット管理を効果化した成功事例を紹介します。

材料ロット管理と先入れ先出しを徹底化した実例

自動車部品業界の中堅企業様では、生産管理システムの導入により、原材料のロット管理と確実な先入れ先出しを実現しました。

従来は目視で入庫日を確認しながら作業していましたが、古いロットが残っていないか確認する手間がかかっていました。そこで、生産管理システム「SmartF」を導入し、すべての材料にロット番号を付与し、システム管理を実施。

工程投入登録の際には、ハンディ端末でQRコードを読み取り、最も古いロットを指定しなければアラームが出る設定としました。これにより、先入れ先出しが乱れている場合は、その場で気づいて適切な原材料を選べるようになりました。その結果、期限切れによる材料の無駄が減少し、品質・コストの両面で合理化が実現しました。

詳しい事例はこちら:ハンディ端末を用いた入出庫記録で先入先出を実現

ロット管理の導入とシステム連携で、記録ミスを撲滅した実例

産業装置業界の企業様では、自社開発のシステム内で手入力管理していましたが、入力ミスが絶えませんでした。そこで、生産管理システム「SmartF」による在庫管理機能、ロット番号による管理を組み合わせて、記録ミスを撲滅しました。

バーコードでロット情報を読み取ることで、システム上で記録する運用に変更。ロケーション管理を組み合わせながら、少量多品種にわたる保守部品の在庫適正化と発注点管理を実現しました。

これにより、管理ミスやトラブルが大幅に減少するとともに、手入力を行っていた工数が削減されました。

詳しい事例はこちら:老朽化したシステムを刷新し、保守部品の在庫管理を最適化!

手書き廃止・システム導入で、ロットトレースを迅速化

金属加工業界の企業様では、システムが存在するにもかかわらず、全ての工程履歴を紙ベースで管理していました。これが原因で、問題発生時の調査や問合せ対応に膨大な時間を要していました。

しかし、生産管理システム「SmartF」の導入により、品番やロット情報、在庫の入出庫や工程進捗のバーコード入力が実現。ミスなく素早く、リアルタイムで工程情報を記録できるようになり、ロット管理をシステム上で完結。あらゆる現場作業が正確にデータ化され、作業効率の劇的な改善に成功しました。

詳しい事例はこちら:既存システムで手書き・手入力が必要だった作業をシステム化!

効率的なロット管理を目指すなら、生産管理システム「SmarF」

SmartFでは、入庫時や生産登録後にロットを自動採番し、ロット情報の確実な記録と迅速な探索が可能です。エクセル管理や手入力でありがちなシステム登録時の重複・記録漏れ、製造ロット調査の手間も大幅に削減されます。

Excel起点でも小さく始められ、受入→製造→保管→出荷のうち、課題の大きい工程から段階導入できます。一例ですが、一部工程から導入する場合、次のようなイメージとなります。

- Step1:受入と出荷 — ロット自動採番+生産実績登録・在庫計上

- Step2:保管と引当 — ロケーション×ロット、FIFO/FEFOを仕組み化

- Step3:製造工程 — 原料→中間→最終の親子自動紐づけ、トレース一発化

このように、お手元の既存エクセルlや基幹システムとも連携しながら、効果を確認→範囲拡大の順で無理なく移行できます。エクセルでの在庫・工程管理や生産計画をやめたいと思われた際は、ぜひご検討ください。

ロット管理対応の生産管理システムを導入したい方はこちら

22種類の生産管理システムをランキングで比較

初期費用相場や選び方のポイントをチェック

生産管理システムをそれぞれの特徴や初期費用相場などで比較したい場合は、「生産管理システムランキング」も是非ご覧ください。生産管理システムは、自社の製品・生産方式・企業規模などに適したものを導入しないと、得られるメリットが限定されてしまいます。事前適合性チェックや生産管理システムを選ぶ前に押さえておきたいポイントも解説していますので、製品選びの参考にしてみてください。

.jpg)