2022年10月13日

【生産管理システム】既存システムで手書き・手入力が必要だった作業をシステム化!人的ミスや工数の削減を実現

ハードロック工業株式会社

| 業界 | 金属加工業界 |

|---|---|

| 会社規模 | 30~99人 |

| 機能 | 生産管理 |

システム概要

課題

- 手書きやエクセル入力による膨大な手間とミスが多発

- リアルタイムで在庫や進捗がわからず、都度現場担当者に確認

- 出荷時の手書きによる手間、目視確認による誤出荷が発生

- ほとんどが紙帳票で、問題発生時の原因追及に時間がかかる

解決策

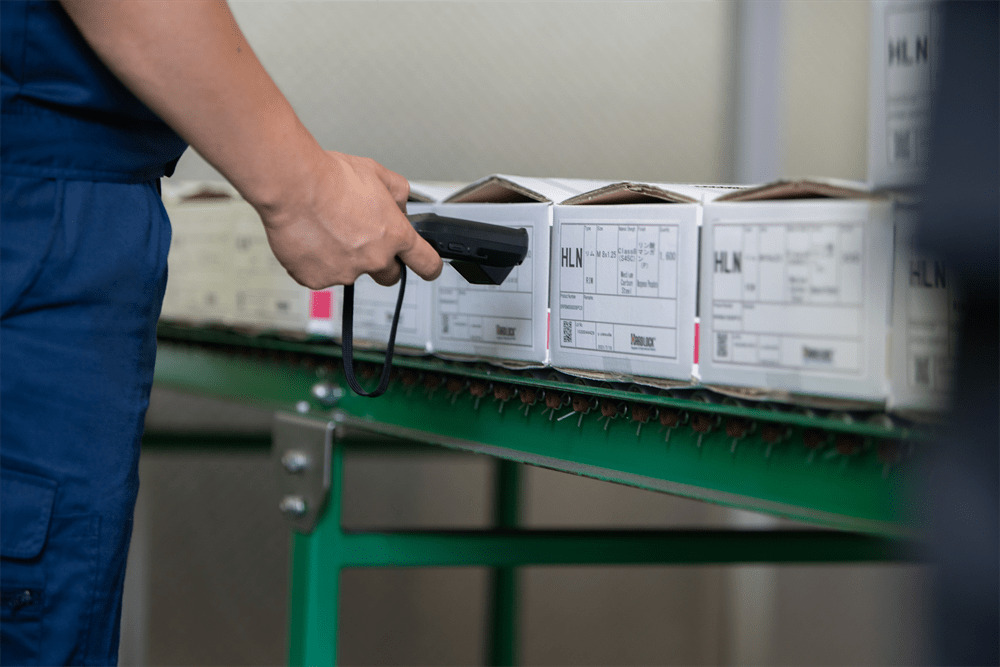

- バーコードの活用によりあらゆる現場作業をデータ化

効果

- バーコード入力により手書き作業がほぼなくなった

導入の背景

システム導入していたが、現場はアナログだらけだった

ハードロック工業様では、既に生産管理システムを1500万円以上かけて導入されていました。しかし、現場では手書きやエクセル管理がまだまだ多く、入力の手間や誤出荷、紙書類によるミスの原因調査、担当者への都度確認や二重チェックなど、非効率な業務がたくさんありました。

現状改善に向けて別のシステム導入を検討し、稟議を上げたのですが、既に導入済みの高額なシステムで多くの効果を得られなかった事で、新たに導入しても費用対効果が出ないのではという判断になってしまい、一旦は立ち消えとなりました。

しかし、毎月の棚卸で在庫が合わないことや誤出荷は慢性的に続いており、人の努力で改善していくにも限界を感じていました。前回の検討から一年後、今回は運用方法と効果についてより具体的にしっかりと検討した上で、導入済みの自動倉庫システムの更新のタイミングやIT導入補助金を活用しながら、再度稟議を上げたところ、社内決済がおり、新たなシステムを導入することが決まりました。

スマートFに決めた理由

導入コストの安価さ、当初顧客のニーズに柔軟に対応及び手書き入力の即時脱却

本格的にシステム導入を検討し始めた時点で、既存システムのカスタマイズと、新規に依頼する会社2社、計3社で比較検討をすることになりました。その中で、導入コストが安価であり、当初のニーズに柔軟に対応できたこと、一刻も早く手書き入力を脱却したいとの要望から「ネクスタ」が良いと言っていただきました。

導入効果

在庫管理・進捗管理

適切な営業対応を実現!同時に納期確認が減少!

【導入前】

顧客への納期回答のため、営業担当が毎月数百件の現場問合せを行っていた。そのフローは、まず営業担当が生産管理担当に問い合わせを行い、担当者はリアルタイムの在庫数や生産進捗がわからないため、都度現場管理者に問い合わせる。問い合わせを受けた現場管理者が現物や作業進捗を確認して生産管理担当に回答し、その後、営業担当に回答するという非常に手間と時間がかかるものだった。

【導入後】

在庫の入出庫や、各工程における生産登録の全てを直接現場でバーコード入力することにより、正しい在庫と生産進捗が確認できるようになった。そのため、営業担当が「スマートF」を確認するだけで顧客に納期回答でき、生産管理担当への確認が減少した。

製品出荷

誤出荷が減少!同時にロットの手書き作業がなくなった!

【導入前】

出荷指示書と出荷製品の品番チェックを目視で行い、10桁ほどのロット番号をひとつずつ手書きして出荷業務を行なっていた。品質管理担当者が二重に品番チェックを行うも、誤出荷をなくすことが難しかった。誤出荷のたびに顧客から不信感を抱かれると同時に、正しい商品と間違った商品の引き換えで、営業担当の出張が時折発生していた。

【導入後】

出荷製品のQRコードを読み取ることで、正しい製品かをチェックできると同時に、出荷先とロット番号を紐づけてデータ化できるようになった。

これにより、品番間違いでの誤出荷はゼロになり、二重チェックとロット番号の手書きがQRコード管理に置き換わり、作業時間が減少した。

材料在庫・材料発注

在庫の入力作業がゼロに!発注業務も大幅削減で月間30時間削減!

【導入前】

生産管理システムを導入しながらも、材料在庫はロット毎にエクセル管理をしていた。エクセルで今の在庫を見ながら、将来の生産計画を考慮し、都度システムへの手入力による発注書の作成で、手間がかかる上、属人的な業務でもあった。さらに、材料入荷時や使用時には、現場でロットを手書きして、毎月1000件以上にもなるそのデータをエクセルとシステムの両方に入力作業を行っていた。

【導入後】

材料在庫、材料発注ともに全て「スマートF」で一元管理し、将来在庫を見ながら発注ができるようになった。

材料入荷や材料引落も、直接現場でQRコードを読み取るだけで管理でき、エクセルとシステムへの2つの入力作業がゼロになった。

生産指示・生産登録

生産実績の入力作業が減少!指示毎の柔軟な管理を可能にし同時に工程飛ばしや入力漏れも減少!

【導入前】

工程や外注先、部材などが生産指示毎に多少変わることがあり、変更したい内容ごとに都度システムのマスタ登録から変更する必要があった。また、現場の手書きによる生産実績表は、毎日数十枚分をひとつずつシステムに手入力していた。

【導入後】

スマートFでは生産指示毎に工程や外注先、部材などを変更できるため、生産調整管理が柔軟にできると同時に、各現場で直接生産登録することで実績登録の手間が減少。

さらに、QRコード読み取り時に前工程の完了チェックもできるため、作業順間違いや入力漏れがほぼ発生しなくなった。

トレース

ロットトレースや在庫差異など問題発生時の原因調査時間が減少!

【導入前】

あらゆる作業の履歴が紙ベースであったため、納品済みの製品不具合に関する顧客からの問い合わせや、実際の数量と在庫データが異なった時の原因調査が、大量の紙の束から調べたり人の記憶に頼ったりと、手間と時間がかかる上、不確かでもあった。

【導入後】

全ての作業がQRコードによってデータ化され、必要な情報がすぐに検索できるようになった事で、製品不具合や在庫数違いの原因が数分で判明。調査や無駄に時間を費やすストレスからも解消され、原因に対する対応策や改善策の打ち出しまでができるようになった。

お客様の声

代表取締役 若林様

今までのアナログな作業からバーコードで全てデータ化できるようになり、本当に夢のようです。

営業担当が直にデータで工程進捗を確認できるので、スピーディーな対応が可能となり、商談客のつなぎとめにつながっています。

作業のミスが発生しても、対応策や改善策がすぐに打ち出せるようになった事で、ミスをした社員の精神面にも効果が出ています。

また、ロットトレースがすぐにできるようになった事で、品質も高いと評価され、通常ボルトではできない厳格な注文にもすぐに対応できるようになりました。

色々な事が実現できたので、さらにやっていきたい事がどんどん増え、ネクスタには要望をたくさん伝えているので、「スマートF」の今後の拡張を楽しみに待っています。