2025年08月26日

【工程管理システム】QRコード進捗管理で年間840時間の工数削減!リアルタイムの見える化で生産遅延の早期対策・生産性向上も

三和テクノイノベーション株式会社

| 業界 | 金属加工業界 |

|---|---|

| 会社規模 | 30~99人 |

| 機能 | 工程管理、生産管理 |

システム概要

課題

- 手書き記録した生産実績数をエクセルへ手入力 確認も含めると半日かかっていた

- 現場の工程進捗情報をエクセル管理表に反映するのは翌日以降 リアルタイムに進捗を把握できなかった

- 現場で生産実績数を意識する習慣がなかった

解決策

- SmartFの工程管理機能を導入

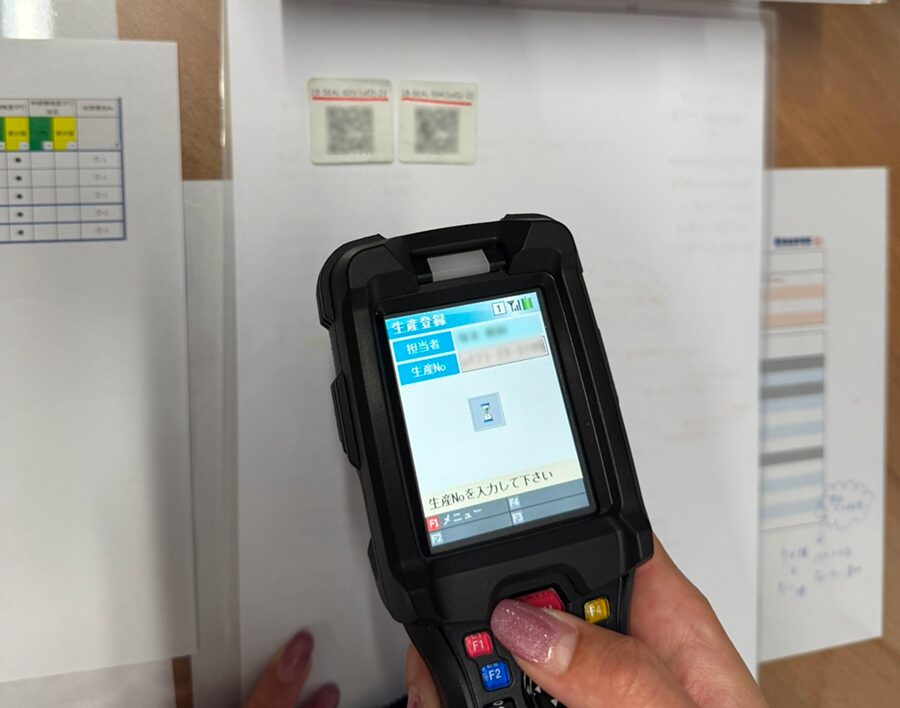

- IoTツール「ハンディターミナル」と連携し、バーコード管理を運用

効果

- QRコード管理で生産実績数の手入力作業が不要に 年間840時間の工数削減

- リアルタイムに工程進捗を更新 早い段階で生産遅延の発見・対策が可能に

- 現場でも生産実績数を意識することで生産性向上

導入の背景

生産数増加の中で、エクセルでの工程管理に限界を感じた

プラントの配管工事などを製作から施工まで行う三和テクノイノベーション様では、配管製造における仮組や溶接の工程管理を長年エクセルで行ってきました。しかし、エクセルへの入力・確認作業の手間が多く、専任担当者が必要な状況でした。また、入力ミスなどのヒューマンエラー、同時入力やリアルタイムでの生産状況の共有ができないなどの課題感もお持ちだったとのことです。

そのような状況にて、大型工事の受注が急増し、増産による業務負荷が増加したことから、バーコード管理システムの導入を検討しました。

SmartF(スマートF)に決めた理由

想定コスト内で始められ、将来的に拡張性もできる

SmartFを知ったきっかけは、バーコード管理ができるシステムをWeb検索で探していた際、当社ホームページを見つけていただいたことです。最終的には3社のシステムを比較検討し、SmartFの採用を決定していただきました。

コスト面での優位性に加え、トライアルが可能だったこと、さらに将来的なカスタマイズの柔軟性が大きな決め手となりました。

また、当社担当者の丁寧で迅速な対応も高く評価され、安心して導入に踏み切れたとのことです。

導入効果

紙からエクセルへの転記をなくし進捗管理の工数1/8以下に

【導入前】手書き記録した生産実績数をエクセルへ手入力 確認も含めると半日かかっていた

SmartF導入前は、製造工程の進捗管理や売上報告を紙で受け取り、エクセルに手入力していた。アナログな転記作業は手間が多く、入力と確認作業に半日(約4時間)を要していた。

【導入後】QRコード管理で生産実績数の手書き・手入力が不要に 年間840時間の工数削減

SmartFによるバーコード管理にて、QRコード読み取りで生産進捗を更新できる運用を導入。現場で生産完了登録ができるようになったことで、紙からエクセルへの転記が不要となった。この結果、年間840時間の工数削減に成功した。

リアルタイムな工程進捗の見える化

【導入前】現場の工程進捗情報をエクセル管理表に反映するのは翌日以降 リアルタイムに進捗を把握できなかった

現場で手書き記録した作業実績は、翌日の朝からデータ管理担当者がエクセルへ入力していた。そのため、リアルタイムに状況が把握できなかった。たとえば、工程進捗の共有会議にて正確な進捗を把握できず、生産遅延への対応判断が遅れてしまうことがあった。

また、紙での進捗報告では、抜け漏れが発生することも度々あった。その際は、都度現場へ確認しなければならない。たとえば、2工程を順に行うはずが2工程目しか報告が上がっていないと、1工程目の進捗確認が必要になる。

【導入後】リアルタイムに工程進捗を更新 早い段階で生産遅延の発見・対策が可能に

バーコード管理を活用した現場での生産進捗更新により、リアルタイムに生産状況が見えるように。生産遅延なども早々に気付けるようになり、対策が打ちやすくなった。

また、工程進捗の登録作業で抜け漏れがなくなり、現場へ確認する作業もほとんどなくなった。

【工程管理】SmartF 導入前後の変化

・紙に記録した生産実績をエクセルへの手入力で転記

・エクセル管理表への反映は翌日以降

↓

・QRコードスキャンで進捗情報を現場で更新(紙からエクセルへの転記作業がゼロに)

現場意識とモチベーションの向上

【導入前】現場で生産実績数を意識する習慣がなかった

システム導入前は、工場の従業員が売上数や生産実績を確認する習慣があまりなかった。

【導入後】現場でも生産実績数を意識することで生産性向上

SmartF導入で生産進捗がリアルタイムで見えるようになり、現場でも日々の生産数(=売上数)への意識やモチベーションが高まった。今日の生産実績を見て「もう少し生産できるのではないか」という声が出るなど、数字を意識する文化が根付きつつある。結果として、作業効率や売上向上にも波及効果が現れている。

お客様の声

バーコード管理の導入で、手入力作業の負担が減り、専属だった従業員が他の業務にも携われるようになりました。工程会議での進捗把握も格段に早くなり、生産性が向上していると思います。

また、細かく手書きしていた生産実績の記録が、QRコードを読むだけのシンプルな運用になったことで、現場従業員は気持ちの面でも楽になっているのではないかと思います。記入漏れなどのヒューマンエラーの心配もないですし、現場にとってもSmartF導入はよかったと思います。

将来的には、工程管理だけでなく、生産終了後から出荷までの工程(検査や検品など)もシステムで管理できればと考えています。

株式会社ネクスタ:営業担当の声

お客様との最初の課題は「現場からの進捗報告を紙で受け取り、Excelに手入力する非効率な運用」でした。毎日大量の手書き用紙が集まり、入力担当者が半日以上を費やすこともあり、進捗の遅れやミスも発生していました。また、近く始まる大規模案件に、現行のやり方では対応しきれないという切迫感も感じられました。

そこで私たちは、バーコードを使ったリアルタイム登録によって「紙の二重入力作業」をなくし、進捗を即時に可視化できる仕組みを提案しました。また、いきなり全機能を導入するのではなく、工程管理から小さく始めるスモールスタートを推奨し、現場の負担とコストを抑えながらトライアルできる安心感を持っていただきました。

結果として、「トライアルからすぐにでも始めたい」と非常に前向きなご評価をいただくことができました。緊急性の高い課題に対し、スピード感と柔軟性をもってご提案できたことが、今回の信頼につながったと感じています。

株式会社ネクスタ:導入支援担当の声

【運用提案する上で心掛けたこと】

お客様から伺った具体的な課題(手入力作業に半日かかっていた、リアルタイムに進捗を把握できなかった等)に対し、SmartFがどう解決できるかを第一に考えました。

ただシステムを導入するだけでなく、QRコードとハンディーターミナルを活用することで、現場の従業員の方々が日々の業務に無理なく組み込めるような運用方法を提案しました。

【導入時を振り返って】

導入の決め手となったトライアル期間では、お客様と密に連携し、現場の声を丁寧にヒアリングしました。その結果、わずかな調整で「QRコードをスキャンするだけ」というシンプルな運用をスムーズに行えました。手作業の負担が大幅に軽減され、進捗状況がリアルタイムで「見える化」されたことで、お客様の業務効率が向上したことを実感しています。

さらに、現場の方々に数字を意識する文化が根付いてきているという、導入当初の目標を上回る大きな効果が出ていることを大変嬉しく思います。今後も、お客様のさらなる発展に貢献できるよう、引き続きサポートしてまいります。

プラント配管工事をはじめとする金属加工分野で、製作から施工まで一貫対応。高品質な溶接加工を強みとし、確かな管理体制と熟練の技能で顧客ニーズに応えている。大規模案件にも柔軟に対応できる生産体制を整え、常に効率化と品質向上を追求している。