【2026年版】生産管理システム23社を徹底比較 機能や特徴、失敗しない選び方とは

公開日:2021年10月12日

最終更新日:2026年01月22日

生産管理システムとは、製造業が在庫や工程などの生産全体を一元管理するためのシステムです。生産管理システムの導入により、紙やエクセルの属人的な作業を効率化することで、生産性向上が期待できます。近年は導入コストが低いシステムも登場し、中小中堅企業も製造業DXにチャレンジしやすくなってきています。

本記事では、生産管理システムの主要機能や価格相場、クラウド/オンプレ/ハイブリッドの違い、方式別の必須機能、導入効果の事例まで解説します。さらに、主要システム22選と失敗しない選定方法も紹介します。自社に最適なシステムの選び方の参考にしていただけると幸いです。

生産管理システムとは?

生産管理システムは、製造現場で行われているさまざまな業務を統合的に管理するシステムです。モノづくりに関するあらゆる情報を一元管理することで、QCD(Quality:品質、Cost:原価、Delivery:納期)の最適化や業務の効率化を実現します。

多くの製造現場では、今でも紙やエクセルを使った生産管理が行われています。しかし、紙やエクセルを使ったアナログな生産管理には手間やミスが多く、効率的ではありません。また、業務が属人化しやすく、担当者の不在時に業務が止まる、情報が分散してしまうなどの課題に繋がりやすくなります。生産管理システムは、そのような製造現場の課題の解消に役立ちます。

現在は、あらゆる業界・業種で利用できる生産管理システムも増え、中小・中堅企業にとってもシステム導入がしやすくなってきています。実際に、近年は企業規模を問わず生産管理システムの導入が進みつつあります。

ERPとの違い

生産管理システムとよく比較されるシステムの一つに、ERP(Enterprise Resource Planning:企業資源計画の)があります。どちらも企業の業務効率化に役立つシステムですが、役割やカバー範囲に明確な違いがあります。

ERPは、会計・人事・販売・購買・在庫など、企業全体の情報を一元管理し、部門間の連携を強化するための統合型システムです。一方、生産管理システムは、生産情報の管理に特化しています。在庫管理以外にも、生産計画や工程進捗、原価管理など「モノづくり」に必要な業務全般を管理します。

| ERP | 生産管理システム | |

| 対象範囲 | 会計・人事・販売・購買・生産・在庫など全社業務 | 製造業の生産業務に特化 |

| 主な利用部門 | 経営企画・管理部門・総務部門など | 製造部門・生産技術・工場現場 |

| 導入目的 | 全社最適、部門間連携の強化、経営判断の迅速化 | 生産現場の業務効率化、QCDの改善 |

| 機能の深さ(現場対応) | 幅広いが浅め。専門機能は少ない | 製造工程に特化。細かな設定や現場対応に強い |

| 導入規模・コスト | 大企業向け。導入コストが高く時間もかかる | 中堅・中小企業でも導入しやすい |

ERPにも生産管理機能を含む場合がありますが、専門性や現場密着度では生産管理システムに軍配が上がります。実際に、ERPで生産管理も行っていた企業が、生産管理を導入し、併用し始める事例は多々あります。基幹システムにて幅広く企業の業務をカバーしたいのか、生産性の向上を目指したいのか、目的に応じて比較する必要があります。

MESとの違い

生産管理システムとMES(Manufacturing Execution System:製造実行システム)も、比較されることが度々あります。簡単に言うと、生産管理システムは「生産の計画から調達までの一元管理」、MESは「生産業務の実行」に強みを持ちます。

生産管理システムは、受注・発注・在庫・生産計画など、生産全体を管理する仕組みを担う上位システムです。主に「いつ」「どれだけ」「何を」作るかを計画・管理する役割を持っています。

MESは、生産管理システムで立てられた計画をもとに、現場での作業指示・実績収集・品質トレースなどを「実行・記録・フィードバック」する役割があります。製造現場に近いシステムであり、作業者や設備のリアルタイムな管理・制御を行います。

ただし、生産管理システムによっては、MESに近い機能を持つ場合もあります。比較検討する際は、各システムの機能一覧表などで過不足を確認しておくことをおすすめします。

生産管理システムの導入メリット

生産管理システムの導入によって、製造業は主に3つのメリットを得られます。

QCDの最適化

生産管理システムを活用すると、生産管理業務の目的である「QCDの最適化」を効率よく推進できるようになります。

製造業では、QCD(Quality:品質、Cost:原価、Delivery:納期)の3つを意識した生産管理が行われています。しかし、QCDは互いにトレードオフの関係となっており、バランスよく高めていくのは難しいものです。

生産管理システムを導入すれば、次のような形でQCDを最適化できます。

- 最適な生産計画と進捗管理により、納期遵守率が向上する

- 作業内容やフローが標準化され、品質が安定する

- 製造過程の不具合を把握し、対策を打てるようになる

- 余剰在庫がなくなり、廃棄ロスや在庫コストが削減できる

- 適正在庫を維持することで、欠品による納期遅延を防止できる

- 正確な製造原価を把握でき、原価低減すべきポイントが明確になる

業務の効率化・工数削減

生産管理システムを導入すれば、手書きやエクセルによる非効率な作業を改善し、業務を効率化できます。具体的には、次のような効果が期待できます。

- 手書きや手入力による人的ミスを削減できる

- データ集計の自動化により、人による集計作業が不要になる

- データを一元管理することで、二重入力や転記作業がなくなる

- 担当者への問い合わせや紙帳票を探す手間がなくなる

- 他部署や他拠点とリアルタイムに情報共有できる

近年では、IoTやAIといった技術を活用できる生産管理システムもあり、より一層の生産性向上を見込めます。このように、生産効率化で業務負荷を軽減することで、工数削減による労働時間短縮も実現できます。

生産データの蓄積・活用を強化

生産管理システムを活用することで、日々の生産データを蓄積し、分析しやすくなる点も大きなメリットです。定量的なデータで現状を分析し、改善活動に活かすことで、企業競争力の強化に繋がります。

また、自社のノウハウをデータで蓄積できると、属人化の防止・解消にも繋がります。経験則に頼らない管理体制を整えることで、安定生産を構築するためにも、生産管理システムは重要といえます。

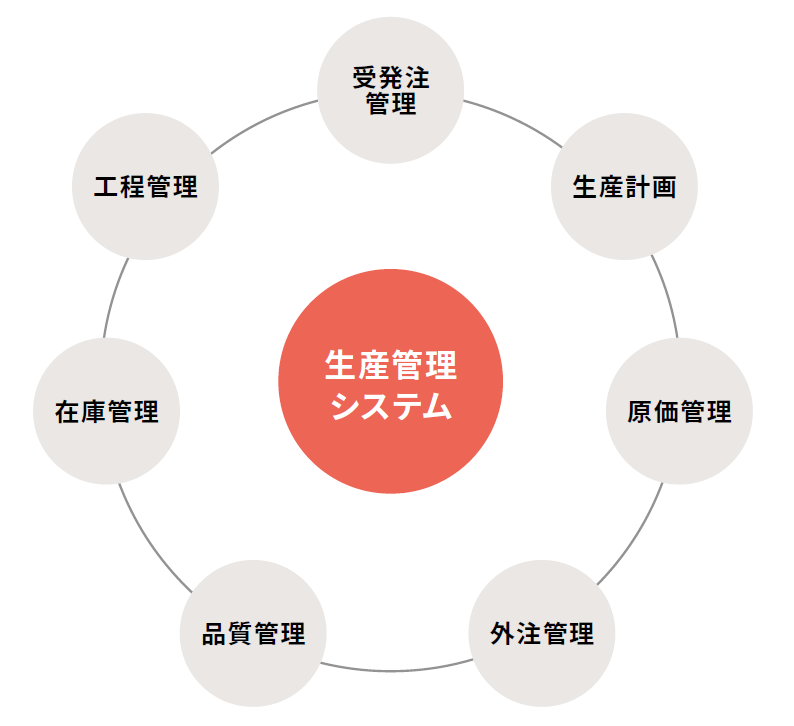

生産管理システムの主な機能

生産管理システムには、製造現場で求められる機能が集約されています。主要な6つの機能は以下のとおりです。

| 機能 | 内容 | 具体例 |

| 受注・出荷管理 | 顧客から注文を受け、出荷するまでを管理する機能 | ・受注件数や品目/数量/納期などを登録 ・出荷指示/生産指示/発注指示 ・出荷検品・誤出荷防止 |

| 生産計画 | 将来の需要予測や販売計画、受注情報などをもとに「どの製品を、いつまでに、いくつ生産するのか」を計画する機能 | ・生産スケジュール作成(ガントチャート等) ・設備や人の負荷を考慮した自動計画 ・工程進捗を加味した生産調整 |

| 在庫管理 | 製造現場に存在するあらゆるモノ(完成品・仕掛品・部品・原材料・資材など)の在庫を管理する機能 | ・入出庫や棚卸しの記録 ・IoT連携による自動化/ピッキングミス防止 ・欠品や過剰在庫の防止 |

| 発注・購買管理 | 製品を作るために必要な部品・原材料・資材などを仕入先へ発注する機能 | ・生産計画や在庫状況をもとにした発注計画 ・発注伝票の発行入荷予定日の管理 |

| 工程進捗管理 | 製造現場で行われているモノづくりの工程進捗状況を管理する機能 | ・工程単位や作業単位でリアルタイム進捗管理 ・原価管理のための工数集計 |

| 原価管理 | 製品を作るためにかかったコストを管理する機能 | ・項目別(材料費・労務費・経費)に原価を自動集計 ・原価予実管理 |

| 品質管理 | 製品が一定の品質基準を満たしているか管理する機能 | ・ロット管理/ロットトレース ・期限管理 ・検査管理 |

生産管理システムとの事前適合性チェック

生産管理システムは、自社の製品・生産方式・企業規模などに適したものを導入すべきです。以下、「生産管理システムとの事前適合性チェック」をもとに、自社に合うシステムを選ぶ上でのポイント4点を解説します。

提供形態との適合性:クラウド vs オンプレ vs ハイブリッド

生産管理システムの提供形態は、オンプレミス型・クラウド型・ハイブリッド型のいずれかに分類されます。どちらにもメリット・デメリットがあるので、自社の要望に合致する提供形態がどちらか、初めに比較しておくとシステムを選定しやすくなります。

| 項目 | クラウド型 | オンプレミス型 | ハイブリッド型 |

| 導入スピード | 数日〜数週間 | 数か月〜1年以上 | 数週間〜数か月 |

| 初期費用 | 低め(0〜50万円) | 高め(数百万円〜) | 中間 |

| 月額/保守費 | 月額に含まれることが多い | 保守費はライセンスの15〜20%/年 | 両方の性質を持つ |

| カスタマイズ | 制限あり(標準機能中心) | 柔軟に可能 | 必要部分のみオンプレ化 |

| セキュリティ/BCP | データセンターの堅牢性を利用 | 自社の管理体制に依存 | 要件に応じて選択可 |

| 拡張性 | ユーザー数や機能追加が容易 | ハード構成や開発が必要 | 柔軟だが管理が複雑 |

| 適しているケース | 小〜中規模企業、最新機能を利用したい、自社にIT専任担当がいない場合 | 大規模企業、独自の業務工程が多い場合 | 機密部分は社内、その他はクラウド利用したい場合 |

オンプレミス型は、自社サーバー内で使用するためセキュリティを強化しやすく、カスタマイズ性が高い点がメリットです。ただし、障害発生時も基本的には自社で対応する必要があります。システムやネットワークに詳しいIT人材が確保できていないと、運用が難しくなる点は注意が必要です。また、カスタマイズが前提なので、導入コストは高額になりやすいといえます。

クラウド型は、低コストで導入しやすいことが最大のメリットです。自社でのサーバー管理や保守が不要なので、IT人材がいない企業でも始めやすいシステム形態です。中小・中堅企業が初めての生産管理システムとしても検討しやすいでしょう。オンプレミス型と比較すると、カスタマイズには制限がある場合が多いため、標準の機能に合わせていく運用が必要になる可能性があります。

ハイブリッド型は、オンプレミス・クラウドを部分的に併用する提供形態です。機密性の高い業務やデータはオンプレミスで管理し、その他はクラウドで運用することで、より柔軟な管理が可能です。ただし、構成が複雑になりやすく、管理負荷が増える点は要注意です。また、導入時の要件定義や設計力が問われるため、ベンダーだけでなく自社のIT担当者のスキルも確認しておくことをおすすめします。

生産方式との適合性

得意とする生産方式が決まっている生産管理システムもあるので、自社の生産と合致しているかも必ず確認します。

| 生産方式カテゴリ | 対象となる方式 | 特徴 | 必須機能 | 推奨機能 |

| 連続・大量型生産 | ライン生産、少品種大量生産、見込み生産 | 専用ラインで同一製品を長期間・大量に生産。需要予測に基づく計画生産が多い | 生産計画(MRP)、ライン負荷管理、在庫管理、進捗管理 | 品質管理(抜き取り検査)、自動発注、トレーサビリティ |

| ロット・バッチ型生産 | ロット生産、変種変量生産 | ロット単位でまとめて生産し、複数製品を切り替えながら作る。需要変動に柔軟対応 | 生産計画、ロットトレース、在庫管理、工程管理 | 設備保全管理、原価管理、スケジューリング機能 |

| 個別・プロジェクト型生産 | 個別受注生産、受注生産 | 顧客仕様に応じた特注生産。受注後に設計・製造開始。納期やコストの変動が大きい | 受注管理、設計BOM、工程管理、原価管理 | 見積連動、プロジェクト管理、進捗予実管理 |

| 多品種少量型生産 | 多品種少量生産 | 多くの品種を少量ずつ作る。段取り替えや部材管理の負荷が高い | 在庫管理、スケジューラ、部品表(BOM)、工程進捗管理 | 需要予測、バーコード管理、ロットトレース |

たとえば、個別受注生産中心の企業は、案件ごとの管理やBOM管理ができるシステムが向いています。それに対し、見込み生産中心の企業では、生産計画機能やMRP(資材所要量計画)機能が充実しているシステムが適しています。

生産管理システムの中には、1つのプロダクトで複数の生産方式に対応しているものと、生産方式別に別プロダクトを用意しているシリーズなどがあります。受注生産と計画生産をどちらも行っている場合などは、システム選定時に双方に対応しているか確認する必要があります。

業界・業種との適合性

生産管理システムを選ぶ際は、自社の業界・業種との適合性も要確認です。

たとえば、食品・医薬品・化粧品業界では、原材料の期限管理や先入れ先出しのチェック機能、ロットトレースなどが求められます。一方で、自動車部品・電子機器・産業装置業界では、ロット管理より厳密なシリアル管理などが必要になるケースもあります。

業界・業種との適合性チェックにおすすめの方法は、生産管理システムのHPで導入事例を確認することです。自社と近い業界・業種での事例があるかを事前に確認しておけば、的外れなシステムを選んでしまう可能性は低くなります。

企業規模との適合性

生産管理システムの中には、対象企業の規模が決まっているものがあります。たとえば、大企業向けの高機能な生産管理システムを中小企業で導入してしまうと、オーバースペックとなってしまう可能性があります。自社で使用しない機能が多くあると、費用対効果が悪くなり、現場が使いにくいと感じる可能性も高くなります。

検討中の生産管理システムがどの企業規模に強いかどうかの確認にも、導入事例が役立ちます。実際にベンダーに問い合わせてみることもおすすめです。

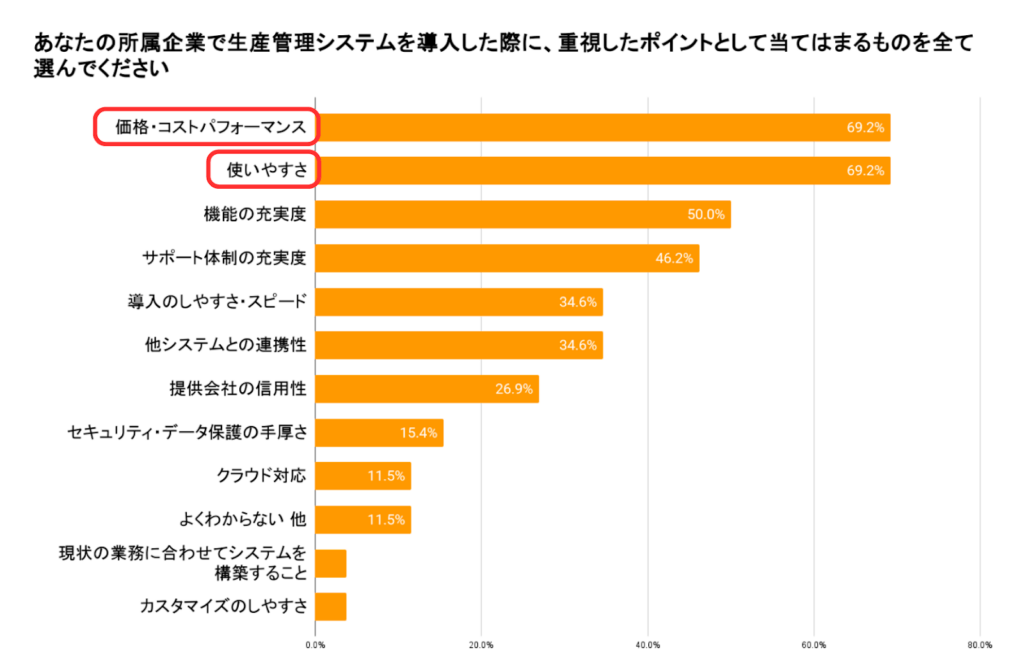

【調査結果】生産管理システム導入企業が重視したポイント・導入後の不満とは

実際に、生産管理システムを導入した企業の声も、選定前の企業の参考になります。参考までに、当社の独自調査から、生産管理システム導入済みの企業の以下2つの回答を見てみます。

- システム選定時に重視したポイント

- 導入中のシステムに不満を持つ理由

重視ポイント:価格・コスパ・使いやすさ

システムの比較検討~導入時に重視したポイントを見ると、「価格・コストパフォーマンス」と「使いやすさ」が同率1位でした。

価格・コストパフォーマンスを比較するためには、複数の生産管理システムの機能と費用の情報を集める必要があります。前述の「事前適合性チェック」でシステムの候補を絞り込み、機能比較表などで比べるといいかもしれません。

使いやすさを確認するには、トライアルがあるシステムを検討することをおすすめします。クラウド型の生産管理システムには、トライアル可能なものがいくつかあります。カスタマイズ前提のオンプレミス型システムではトライアルが難しいため、画面のUI/UXを確認すると良いでしょう。

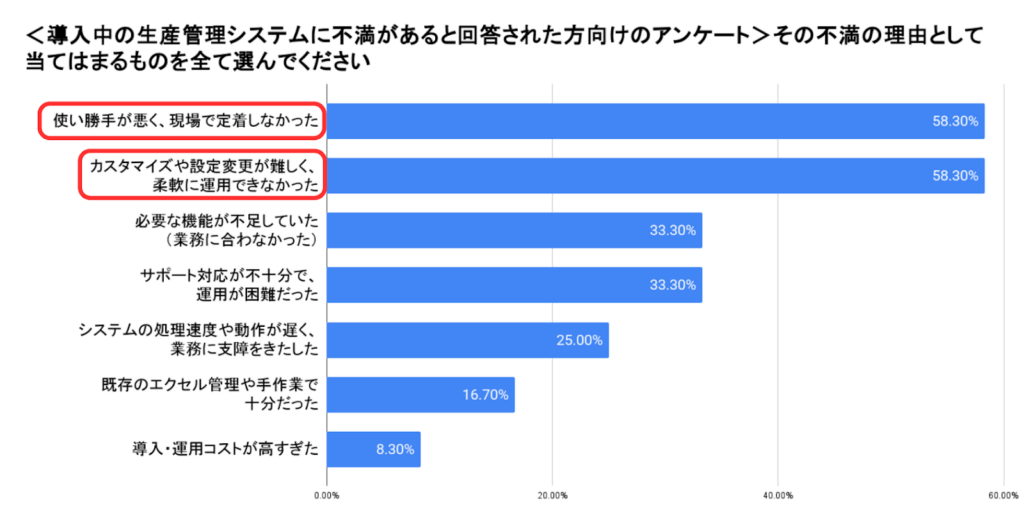

現システムへの不満の理由:使いにくさや難しさ

次に、生産管理システムを実際に導入したものの、不満があるユーザーの理由を見てみます。最も多かった不満は「使い勝手が悪く、現場で定着しなかった」「カスタマイズや設定変更が難しく、柔軟に運用できなかった」の2つでした。

生産管理システムの検討時に「使いやすさ」を重視する企業が多いものの、実際に導入してからは「使い勝手が悪い」と感じるケースが多いという結果です。また、柔軟に運用ができなかったという声もあり、現場にフィットしたシステムを導入できない企業も多いようです。現場が使いにくいとシステムは作業者に定着しないため、費用対効果も落ちてしまいます。

これらのアンケート結果から、生産管理システムを選ぶ際は費用だけでなく、使いやすさ・現場の運用にフィットするかどうかをしっかり見極める必要があります。

最も簡単に判断する方法は、トライアル導入です。トライアル対応していないシステムでは、画面イメージを見せてもらったり、同業での運用方法を提案してもらったりと、ベンダーから情報を集めると安心です。

生産管理システム選びに失敗しないためのポイント3つ

上記アンケートにて、生産管理システムの導入に失敗した要因は、要件定義の不十分さにあるといえます。実際に導入してから「現場で使いにくい」という自体を避けるためには、システムの比較・選定の初期段階で、以下3点を押さえておくことが重要です。

- 現場の課題が明確になっているか?

- どのような帳票を使っているか?

- 既存のシステムは何を使っているか?

これらを把握し、システム選定の基準を持っておくと、システムベンダーとの打ち合わせで要望を明確に伝えられます。ベンダー側も自社に合う提案をしやすくなり、比較検討がスムーズに進みます。

まず、自社の業務課題や改善したいポイントを明確にする必要があります。現場の声をヒアリングし、在庫や工程のボトルネック、帳票運用の実態まで把握することで、本当に必要な機能が見えてきます。特に帳票には、担当者が知りたい情報が書かれているため、各項目が必要な理由と合わせて説明することでシステムベンダーが運用を理解しやすくなります。

次に、すでに社内で利用しているシステムやツールを整理します。生産管理システムは会計・販売・倉庫管理など他システムとのデータ連携が発生するため、事前に接続方法や互換性を確認することが不可欠です。

最後に、これらの要件を基に複数ベンダーから見積を取り、総導入コスト(TCO)やサポート体制まで比較検討します。導入効果を最大化するには、価格だけでなく、自社に最も適合する提供形態や機能構成を選ぶことが重要です。

【比較】主要な生産管理システム23種

生産管理システムの比較検討をする方向けに、以下の製品比較サイトの口コミ投稿件数や口コミ総合評価を集計し、まとめました。システムの特徴や費用も比較していますので、選定の参考にしていただけると幸いです。

■検証時に参考にしたサイト

- 法人向けIT製品比較サイト「ITトレンド」

- SaaS 比較サイト「BOXIL」

- 生産管理システムnavi

- 生産管理システム 徹底比較ガイド

※口コミ投稿件数・総合評価は記事執筆時点の情報

※販売エリアが全国のシステムのみで集計

さらに、生産管理システムの開発・導入支援を行う当社が、見込み顧客489社に対して実施した「現在使用している生産管理システムは何ですか?」という質問への回答結果にて、上記参考サイトに掲載されていなかったシステムについても解説します。

SmartF(スマートF)

| 商品名 | SmartF(スマートF) |

| ベンダー | 株式会社ネクスタ |

| 特徴・強み | ・必要な機能から、まずは1拠点から等の「スモールスタート」OK ・個別カスタマイズなしで柔軟な設定が可能 ・既存システムとの連携も可能 |

| 導入実績 | 350社以上(中小・中堅~大手まで、企業規模・業種問わず幅広く実績あり) |

| 初期費用相場 | 初期費用 50万円~、月額5万円~ |

| 導入方法 | クラウド |

| 備考 | 導入コンサルティング付きのトライアルを利用可能 |

| 比較サイトの評価 | 【ITトレンド】口コミ投稿件数:90件/総合評価:4.6 【BOXIL】口コミ投稿件数:36件/総合評価:4.78 【生産管理システム 徹底比較ガイド】小中規模向けランキング1位 【生産管理システム navi】初めてのシステム導入におすすめ |

| 公式サイト | 「SmartF(スマートF)」公式サイト |

SmartFは、IT製品比較サイト大手のITトレンド、SaaS比較サイト大手のBOXILにて、いずれも口コミ投稿件数が多く、総合評価4.6以上と、満足度の高いユーザーが多い評価を受けています(参照:「【2025年】生産管理システムのランキング!おすすめサービス」スマートキャンプ株式会社)。

SmartFの強みは、費用・機能ともに「スモールスタート」できる点です。機能単位で導入できるため、最小限の機能と費用での導入が可能です。生産管理システム 徹底比較ガイドでは、ランキング上位にて最安サービスと紹介されています。

導入支援付きのトライアルも利用できるので、使いやすさを試したい、現場の負荷を最小限に抑えたい企業におすすめです。

WorkGearシリーズ

| 商品名 | WorkGear-XZ、WorkGear-UZ、WorkGear-MRP、WorkGear-XZ |

| ベンダー | モリックス株式会社 |

| 特徴・強み | ・パッケージソフトでありながらカスタマイズ可能 ・中小規模の製造業向け |

| 導入実績 | 不明 |

| 初期費用相場 | 380万円~ |

| 導入方法 | オンプレミス |

| 備考 | WorkGear-S(売買管理)などの単機能もあり |

| 比較サイトの評価 | 【ITトレンド】口コミ投稿件数:6件/総合評価:4.7 【BOXIL】口コミ投稿件数:10件/総合評価:4.6 |

| 公式サイト | 「WorkGearシリーズ」公式サイト |

WorkGearシリーズとは、単品加工向けの「WorkGear-XZ」、組立加工向けの「WorkGear-UZ」など、生産方式や業態に応じた業務統合システム群です。

ITトレンド・BOXILともに総合評価4以上と、高評価なシステムです。クチコミ件数がやや少なかったことから、2位のランクインとなりました。

オンプレミス型の生産管理システムの中でも価格が抑えられているため、費用を抑えてオンプレミス型システムを導入したい中小企業に向いています。

TECHSシリーズ

| 商品名 | TECHS-S NOA、TECHS-S、TECHS-BK |

| ベンダー | 株式会社テクノア |

| 特徴・強み | ・個別受注型や多品種少量など、業種や生産形態、生産プロセスに合わせて選べる ・中堅中小企業向きに特化 |

| 導入実績 | 4,300社 |

| 初期費用相場 | オンプレミス:1000万円~、クラウド:200万円~ |

| 導入方法 | オンプレミス、クラウド |

| 備考 | 個別受注型機械・装置業向けの「TECHS-S」、多品種少量型部品加工業向けの「TECHS-BK」などの種類がある |

| 比較サイトの評価 | 【ITトレンド】口コミ投稿件数:35件/総合評価:3.8 【BOXIL】口コミ投稿件数:7件/総合評価:3.7 【生産管理システム 徹底比較ガイド】小中規模向けランキング2位 |

| 公式サイト | 「TECHS」公式サイト |

「TECHSシリーズ」は、株式会社テクノアが提供する生産管理システムのシリーズです。個別受注型機械・装置業向けの「TECHS-S」、多品種少量型部品加工業向けの「TECHS-BK」にくわえ、TECH-Sのクラウド版「TECHS-S NOA」というモデルも登場しました。

記事執筆時点で、ITトレンドでの各モデルの合計口コミ投稿件数はNo.1でした。しかし、BOXILでの口コミ件数が少ないことと、いずれも総合評価が4.0以下だったことから、3位のランクインとなりました。

企業の予算感やいずれのモデルも中小製造業向きとPRされており、導入費用は100万円〜1,000万円程度です。クラウド型とオンプレミス型を選べます。

i-PROWシリーズ

| 商品名 | i-PROW、i-PROERP3、i-PROW Choice(チョイス) |

| ベンダー | 株式会社Digit Works |

| 特徴・強み | 部品加工から組立までを一貫管理 |

| 導入実績 | 不明 |

| 初期費用相場 | 250万円~ |

| 導入方法 | オンプレミス |

| 備考 | 勤怠管理機能もあり |

| 比較サイトの評価 | 【ITトレンド】口コミ投稿件数:6件/総合評価:4.7 【BOXIL】口コミ投稿件数:-/総合評価:- |

| 公式サイト | 「i-PROW」公式サイト |

「i-PROWシリーズ」は、製造業が多い長野県のシステム会社、株式会社Digit Worksが開発した生産管理システムです。「i-PROERP3」は個別受注・多品種少量生産に特化しており、「i-PROW Choice(チョイス)」は機能数を抑えて導入できます。

TPiCS-X

| 商品名 | TPiCS-X |

| ベンダー | 株式会社 ティーピクス研究所 |

| 特徴・強み | 「速く、安く、需要変動にレスポンス良く しかし、安定した生産を実現するための生産管理システム」を掲げる |

| 導入実績 | 2000社 |

| 初期費用相場 | 120万円~ |

| 導入方法 | オンプレミス、クラウド |

| 備考 | 保守サービスは、電話やメール、リモート回線を使用するサポートなど3プランから選べる |

| 比較サイトの評価 | 【ITトレンド】口コミ投稿件数:5件/総合評価:4.6 【BOXIL】口コミ投稿件数:-/総合評価:- |

| 公式サイト | 「TPiCS-X」公式サイト |

「TPiCS-X」は、株式会社 ティーピクス研究所が開発した生産管理システムです。流動的な生産管理業務のなかで、受け身ではない攻撃的な生産管理を実現するという理念で作られました。

A’s Style

| 商品名 | A’s Style |

| ベンダー | 株式会社ケーエムケーワールド |

| 特徴・強み | 柔軟性、拡張性の高いオールインワンERPパッケージソフト |

| 導入実績 | 不明 |

| 初期費用相場 | 1000万円~ |

| 導入方法 | オンプレミス、クラウド |

| 備考 | セミオーダー型、オリジナルモジュールパーツの開発もOK |

| 比較サイトの評価 | 【ITトレンド】口コミ投稿件数:5件/総合評価:4.4 【BOXIL】口コミ投稿件数:-/総合評価:- |

| 公式サイト | 「A’s Style」公式サイト |

「A’s Style」は、株式会社ケーエムケーワールドが開発した、セミオーダー型の製造業向けERPパッケージソフトです。販売・生産・購買・在庫・原価を一元管理できます。

生産革新ファミリー

| 商品名 | 生産革新 Fu-jin、生産革新 Raijin、生産革新 Blendjin、生産革新 Ryu-jin、生産革新 Wun-jin |

| ベンダー | 株式会社大塚商会 |

| 特徴・強み | 組立業向け、加工業向け、配合業向け、量産向け等、業界ごとの商品展開 |

| 導入実績 | 不明 |

| 初期費用相場 | 1,000万円~ |

| 導入方法 | オンプレミス、クラウド |

| 備考 | 設計向けの「生産革新 Bom-jin」もあり |

| 比較サイトの評価 | 【ITトレンド】口コミ投稿件数:6件/総合評価:4.0 【BOXIL】口コミ投稿件数:-/総合評価:- |

| 公式サイト | 「生産革新ファミリー」公式サイト |

「生産革新ファミリー」は株式会社大塚商会が提供している生産管理システムです。同社はもともと中小企業のITサポートを幅広く実施しており、その延長として中小企業向けの生産管理システムを開発・販売しています。

GENESISS

| 商品名 | GENESISS |

| ベンダー | GEN株式会社 |

| 特徴・強み | シンプルな操作性とデザイン性の高さ |

| 導入実績 | 不明 |

| 初期費用相場 | 2.5万円~ |

| 導入方法 | クラウド |

| 備考 | 関東圏スタートアップ向けプランも別途あり |

| 比較サイトの評価 | 【ITトレンド】口コミ投稿件数:-/総合評価:- 【BOXIL】口コミ投稿件数:3件/総合評価:4.67 |

| 公式サイト | 「GENESISS」公式サイト |

「GENESISS」は、GEN株式会社が提供するバックオフィスサービスです。数多くの機能の中に生産管理システム機能もあり、Mac対応なのでiPadなどでも使用可能です。

UM SaaS Cloud

| 商品名 | UM SaaS Cloud |

| ベンダー | 株式会社シナプスイノベーション |

| 特徴・強み | 見積もりから受発注、生産管理まで管理 |

| 導入実績 | 不明 |

| 初期費用相場 | 4.5万円~ |

| 導入方法 | クラウド |

| 備考 | 基本パッケージは在庫管理機能のみ |

| 比較サイトの評価 | 【ITトレンド】口コミ投稿件数:2件/総合評価:5.0 【BOXIL】口コミ投稿件数:-/総合評価:- |

| 公式サイト | 「UM SaaS Cloud」公式サイト |

「UM SaaS Cloud」は、シナプスイノベーションが提供する生産管理システムです。在庫管理機能の基本パッケージに、「UM工程進捗」や「UM販売管理」などのモジュールやオプションを積み上げていく料金体系です。

TONOPS®生産管理システム

| 商品名 | TONOPS®生産管理システム |

| ベンダー | 東レエンジニアリングDソリューションズ株式会社 |

| 特徴・強み | 製造業だけでなく、物流や印刷、アミューズメント業界などにも対応可 |

| 導入実績 | 不明 |

| 初期費用相場 | 500万円~ |

| 導入方法 | オンプレミス |

| 備考 | セミパッケージ方式 |

| 比較サイトの評価 | 【ITトレンド】口コミ投稿件数:-/総合評価:- 【BOXIL】口コミ投稿件数:-/総合評価:- 【生産管理システム navi】セミカスタマイズにおすすめ |

| 公式サイト | 「TONOPS®生産管理システム」公式サイト |

「TONOPS®生産管理システム」は、東レグループが提供するセミパッケージ方式の生産管理システムです。資生堂などの大手企業の導入実績があります。

Factory-One 電脳工場シリーズ

| 商品名 | Factory-One 電脳工場MF、Factory-ONE 電脳工場STクラウド |

| ベンダー | 株式会社エクス |

| 特徴・強み | 生産計画の立案から受注・出荷・手配計画(MRP手配/製番手配)・発注・受入・在庫・負荷・進捗・原価に至るものづくり情報を総合的に管理 |

| 導入実績 | 1,800社 |

| 初期費用相場 | 1,000万円~ |

| 導入方法 | オンプレミス、クラウド |

| 備考 | 中堅・中小企業向け |

| 比較サイトの評価 | 【ITトレンド】口コミ投稿件数:-/総合評価:- 【BOXIL】口コミ投稿件数:-/総合評価:- 【生産管理システム 徹底比較ガイド】小中規模向けランキング3位 |

| 公式サイト | 「Factory-One電脳工場シリーズ」公式サイト |

「Factory-One 電脳工場」シリーズは、株式会社エクスが提供する生産管理システムです。請求・売掛・入金、仕入・買掛・支払など、販売管理機能も標準装備した生販一体型です。

GLOVIA

| 商品名 | GLOVIA |

| ベンダー | 富士通株式会社 |

| 特徴・強み | 国内20か所以上の製造拠点を持つ富士通が保有する製造業のノウハウが凝縮 |

| 導入実績 | 10,000社 |

| 初期費用相場 | 1,000万円~ |

| 導入方法 | オンプレミス |

| 備考 | 30年の実績がある |

| 比較サイトの評価 | 【ITトレンド】口コミ投稿件数:-/総合評価:- 【BOXIL】口コミ投稿件数:-/総合評価:- 【生産管理システム 徹底比較ガイド】大規模向けランキング1位 |

| 公式サイト | 「GLOVIA」公式サイト |

「GLOVIA」は富士通株式会社が提供する生産管理システムです。豊富なモジュール/提供形態(業種、導入形態、費用にあわせて)が用意されており、大手企業が開発・販売しているため安心感があります。

EXPLANNER シリーズ

| 商品名 | EXPLANNER/J、EXPLANNER/Ja、EXPLANNER/C、EXPLANNER/Ax、EXPLANNER/Z、EXPLANNER/FLII、EXPLANNER/S 他 |

| ベンダー | 日本電気株式会社(NEC) |

| 特徴・強み | ・企業内に蓄積されたデータだけでなく、さまざまな外部データとも連携可能 ・多言語・多通貨対応可能 |

| 導入実績 | 30,000社 |

| 初期費用相場 | 3,000万円~ |

| 導入方法 | オンプレミス、クラウド |

| 備考 | 主に加工・組立製造業様向け |

| 比較サイトの評価 | 【ITトレンド】口コミ投稿件数:-件/総合評価:- 【BOXIL】口コミ投稿件数:-/総合評価:- 【生産管理システム 徹底比較ガイド】大規模向けランキング2位 |

| 公式サイト | 「EXPLANNER」公式サイト |

「EXPLANNERシリーズ」は大手企業である日本電気株式会社(NEC)が開発したERPパッケージシステムです。製造業全般向けの「EXPLANNER/J」にくわえ、自動車部品製造業向けの「EXPLANNER/Ja」や建設業向けの「EXPLANNER/C」など、複数のプロダクトがあります。多言語や他通貨の対応という点からも、大企業やグローバル企業向けと言えます。

OBIC7

| 商品名 | OBIC7 |

| ベンダー | 株式会社オービック |

| 特徴・強み | 複数の生産形態や生産管理方式に対応、会計ともシームレスに連携 |

| 導入実績 | 20,000社 |

| 初期費用相場 | 1,000万円~ |

| 導入方法 | オンプレミス、クラウド |

| 備考 | 大企業での導入実績が多い |

| 比較サイトの評価 | 【ITトレンド】口コミ投稿件数:-/総合評価:- 【BOXIL】口コミ投稿件数:-/総合評価:- 【生産管理システム 徹底比較ガイド】大規模向けランキング3位 |

| 公式サイト | 「OBIC7」公式サイト |

「OBIC7」は株式会社オービックが提供するERPパッケージシステムです。導入実績は20,000社以上となっています。製造・販売に加え、輸出入、工事、保守、修理、レンタルなどの関連業務も必要な機能を自由に選択・組み合わせて一つのシステムで統合管理できます。

J WALD

| 商品名 | J WALD(ジェイバルト) |

| ベンダー | 株式会社シナプスイノベーション |

| 特徴・強み | 製造物が異なる工場ごとにカスタマイズを加えず、ひとつのシステム環境上で、多種多様な製品、ライン、工場の情報を一元管理できます |

| 導入実績 | 不明 |

| 初期費用相場 | 1,000万円~ |

| 導入方法 | オンプレミス |

| 備考 | 基幹システム「AS/400シリーズ(IBM)」からの置き換え可能 |

「J WALD」は株式会社シナプスイノベーションが提供する生産管理システムです。生産管理・原価管理・販売管理・購買管理・在庫管理などの機能を兼ね揃えており、設備(PLC)やセンサーと連携し、実績入力、報告業務を自動化・精緻化します。また、売上情報をERP(会計システム)と連携できます。

iシリーズ

| 商品名 | iシリーズ |

| ベンダー | 日本アイ・ビー・エム株式会社(IBM) |

| 特徴・強み | 調達から生産、物流に至る全ての計画や実行を一括管理する生産管理ソリューション |

| 導入実績 | 7,000社以上 |

| 初期費用相場 | 1,000万円~ |

| 導入方法 | クラウド |

| 備考 | 7,000社以上のお客様への導入実績を誇る統合型アプリケーションパッケージGUI-PACKなど、PACKシリーズで蓄積した技術情報をもとにしている |

「iシリーズ」は日本アイ・ビー・エム株式会社(IBM)が提供するiプラットフォーム上で稼働する生産管理システムです。IBMという大企業の信頼性・性能・安心感は大きく、大企業向けの生産管理システムとなっています。

FutureStage

| 商品名 | FutureStage |

| ベンダー | 株式会社日立システムズ |

| 特徴・強み | 中堅・中小規模企業向けの製造業・卸売業・小売業特化の基幹業務パッケージ |

| 導入実績 | 4,000社以上 |

| 初期費用相場 | 1,000万円~ |

| 導入方法 | オンプレミス |

| 備考 | クラウド版もあり |

「FutureStage」は株式会社日立システムズが提供するERPパッケージシステムです。販売、製造、購買、在庫など基幹業務情報を一元管理。属人化した業務の標準化、効率化を図るとともに、「情報の見える化」により業務の精度UPを図り、収益性の向上を実現します。

ATOMS QUBE

| 商品名 | ATOMS QUBE |

| ベンダー | クオリカ株式会社 |

| 特徴・強み | 受注出荷管理、生産計画、資材所要量計画、購買管理、工程管理、在庫管理、売上管理など、生産管理業務に求められる機能を搭載した、クラウド型生産管理ソリューションです |

| 導入実績 | 150社 |

| 初期費用相場 | 月額20万円~ |

| 導入方法 | クラウド |

| 備考 | 海外展開に強い |

「ATOMS QUBE」はクオリカ株式会社が提供するクラウド対応の生産管理システムです。国内はもちろん、上海、バンコク、シンガポールにもサポート拠点を設置しています。マルチ言語、マルチ通貨に対応しています。

rBOM

| 商品名 | rBOM |

| ベンダー | 大興電子通信株式会社 |

| 特徴・強み | 個別受注業務に特化し、国内統合BOM導入実績ナンバーワン |

| 導入実績 | 不明 |

| 初期費用相場 | 不明 |

| 導入方法 | オンプレミス |

| 備考 | 「リアルタイム統合部品表」を中心に、生産/販売機能を搭載 |

「rBOM」は大興電子通信株式会社が提供するハイブリッド販売・生産管理システムです。部品表を中心に「モノと情報」の一元化・共有化・リアルタイム化を実現します。

CORE Plus NEO

| 商品名 | CORE Plus NEO |

| ベンダー | 日本事務器株式会社 |

| 特徴・強み | 「CORE Plus NEO 外部連携コネクタ」により適材なITソリューションを簡易に組み合わせてシームレスに統合 |

| 導入実績 | 2,700社以上 |

| 初期費用相場 | 100万円~ |

| 導入方法 | オンプレミス |

| 備考 | 中堅・中小企業向け統合業務システム |

「CORE Plus NEO」は日本事務器株式会社が提供するERPパッケージシステムです。「つなぐ」をコンセプトに外部連携コネクタを搭載しており、既存の業務システムや情報活用ツールと柔軟に連携できます。

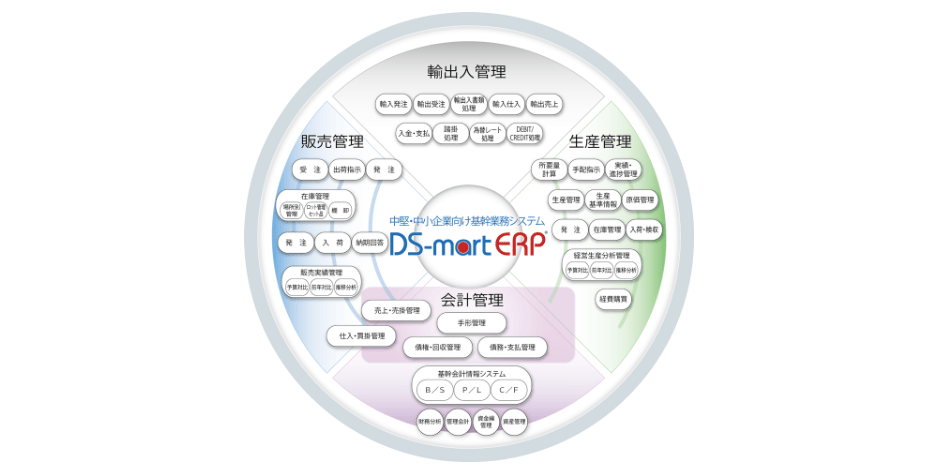

DS-mart ERP

| 商品名 | DS-mart ERP |

| ベンダー | 株式会社電算システム |

| 特徴・強み | 繰り返し生産と個別受注生産のハイブリッド型に対応し、生産管理、購買管理、外注管理、在庫管理、原価管理まで幅広く工場内の業務をサポートいたします |

| 導入実績 | 不明 |

| 初期費用相場 | 不明 |

| 導入方法 | オンプレミス |

| 備考 | クラウド版もあり |

「DS-mart ERP」は株式会社電算システムが提供するERPパッケージシステムです。販売管理、生産管理、貿易管理、会計まで網羅しており、豊富な標準機能と柔軟なカスタマイズ対応を両立しています。自社データセンターによるクラウドでワンストップ提供も可能です。

MAPS

| 商品名 | MAPS |

| ベンダー | 株式会社システム技研 |

| 特徴・強み | 「人と共に成長するMAPS」をコンセプトに、管理技術による利益の獲得をもたらします |

| 導入実績 | 800社以上 |

| 初期費用相場 | 不明 |

| 導入方法 | オンプレミス |

| 備考 | 組立業・加工業・食品業・製薬業・化粧品業での導入実績あり |

「MAPS」は株式会社システム技研が提供する販売・生産管理システムです。各機能モジュールの組合わせにより、業種、ニーズに対応したシステムをご提供します。生産計画、在庫精度の向上、材料手配の改善など、お客様の利益に貢献します。

R-PiCS

| 商品名 | R-PiCS |

| ベンダー | JBアドバンスト・テクノロジー株式会社 |

| 特徴・強み | 受注生産・見込生産の両方に対応可能なハイブリッド型で、生産管理に必要な機能を網羅 |

| 導入実績 | 660社 |

| 初期費用相場 | 不明 |

| 導入方法 | オンプレミス、クラウド |

| 備考 | 組立加工製造業への導入が全体の70% |

「R-PiCS」はJBアドバンスト・テクノロジー株式会社が提供する生産管理システムです。日本の製造現場や経営者の意見を取り入れ、多様な業態に柔軟に対応しています。生産計画から発注・在庫・工程・原価まで展開する機能があります。

導入事例から見る生産管理システムの効果

約300社の現場改善を行ってきた株式会社ネクスタの事例をもとに、生産管理システムの導入効果を紹介します。

以下はいずれも、中小・中堅企業の事例です。大手製造業でなくても、大きな工数削減やミス削減が実現可能だということがよくわかります。

金属加工業界の事例

- 約1000件の都度確認や手書きがほぼゼロになり、500時間以上の工数削減

- 誤出荷が90%削減し、工程飛ばしのミスもほぼゼロに

- 原因調査が半日から数分に大幅短縮!改善案出しも可能に

プラスチック成形業界の事例

- 月間約100時間かかっていたエクセル入力作業が不要に

- 在庫管理のリアルタイム化で毎朝の在庫確認作業が不要となり、月間10時間の工数削減

→ 詳しい導入事例:手書き&エクセル入力がゼロに。1人の省人効果+迅速な生産調整で生産性向上

組立品業界の事例

- 在庫が適正化され、年間約100万円の在庫金額を圧縮

- 現場と購買の入荷確認の手間がなくなり、年間72時間の工数削減

- 購買担当が発注業務に割く時間を年間80時間削減

→ 詳しい導入事例:在庫管理のシステム化に成功!リアルタイムな在庫管理で年間100万円の在庫削減

化粧品業界の事例

- 全工場で誤使用・誤投入は年間0件、年間損失額も0円に

- 3~4日かかっていた半期決算棚卸が1.5日で完了

化学品業界の事例

- エクセル在庫管理表の運用をなくし、手入力の工数を年間2400時間削減

- 現場問い合わせの工数を年間約100時間圧縮

→ 詳しい導入事例:紙・エクセル管理をやめて年間3000時間以上の工数削減!先入先出・期限管理の精緻化で品質管理体制の強化まで実現

基板実装業界の事例

- 棚カードをバーコード管理に置き換え、年間300時間以上の工数削減

- 棚卸の手入力作業がゼロになり、トータル棚卸工数を1000時間以上削減

システム価格と総導入コスト(TCO)の考え方

生産管理システムの価格は、提供形態や機能範囲によって大きく変わります。一般的な価格帯は以下の通りです。

価格帯の目安(ライセンス/初期/月額/保守)

- クラウド型

- 初期費用:0〜50万円程度(設定・データ移行費用は別途)

- 月額費用:1万円〜10万円程度(ユーザー数・機能数で変動)

- 保守費用:月額に含まれるケースが多い

- オンプレミス型

- 初期費用:100万円〜1,000万円以上(サーバー・ソフトウェアライセンス含む)

- 保守費用:ライセンス価格の15〜20%/年が相場

必要な機能の優先順位を事前に整理すると、ムダなカスタマイズを抑えられ、初期費用も運用コストも下がります。

隠れコスト(カスタマイズ・データ移行・教育・改修)

初期見積もりに含まれない、以下のような「隠れコスト」が発生する可能性もあります。

- カスタマイズ費用

標準機能で対応できない部分を追加開発すると、1機能あたり数十万円〜数百万円かかることもあります。 - データ移行費用

過去データやマスタの整備と移行に工数がかかります。不十分だと移行作業が長期化し、追加費用が発生します。 - 教育・トレーニング費用

操作研修やマニュアル作成など、現場定着のための費用が必要です。 - 改修・アップデート費用

業務変更や制度改正への対応が契約外の場合、別途見積もりになります。

見積比較のチェックポイント

複数ベンダーの見積を比較する際は、「総導入コスト(TCO:Total Cost of Ownership)」という視点を持つと判断がぶれません。

TCOとは、導入から運用・保守までにかかるすべての費用を合計したものです。

- 計算式例:初期費用 + 月額費用×契約年数 + 保守費用 + 追加開発・改修費用

- チェック項目

- 契約形態(年契約・月契約/最低利用期間)

- サポート範囲(電話・メール・オンサイト/アップデート頻度)

- 解約条件(データ引き渡し形式や費用)

システム導入の手順-失敗を回避する90日ロードマップ

生産管理システムは、導入の進め方によって成果が大きく変わります。ここでは、約90日間で本稼働まで進めるための流れを、よくある失敗の回避策とあわせて紹介します。

ステップ1(0〜30日):要件定義・マスタ整備

まずは現場と管理部門の双方からヒアリングを行い、解決すべき課題を洗い出します。受発注、在庫、工程、原価などの業務フローを整理し、必要機能を優先順位付けしましょう。

既存システムやエクセルで、品目マスタ・取引先マスタなどの基礎データがある場合は、正確に整備します。データの不備は移行後の不具合や運用混乱の原因になるため、導入前の整理が欠かせません。

紙での管理が中心など、マスタデータを持っていない場合は、システムベンダーの支援も受けながらマスタ構築から始めていきます。

失敗回避のポイント

- 現場担当者の声を必ず反映する

- 「理想像」だけでなく現行業務の制約も把握する

- マスタ項目の定義を統一する

ステップ2(31〜60日):データ移行・テスト運用・教育

マスタデータを整備できたら、導入予定の生産管理システムのテスト環境に移行します。そこで、実際の業務データで動作確認を行います。

この段階で、帳票の出力形式や画面操作の流れを確認できるなら、現場担当者に見てもらい意見をもらうことをおすすめします。

また、テストやトライアルの運用ができる場合は、その時点から現場向けに使い方を伝え、少しずつ慣れ始められると理想です。本稼働までに担当者が自走できる操作レベルになれているとスムーズです。

失敗回避のポイント

- テストは「一部の理想データ」だけでなく、例外的な業務パターンも含める

- 教育は1回で終わらせず、マニュアルで繰り返し学べる環境を作る

- 修正はこの段階で完了させ、本番移行後の手戻りを防ぐ

ステップ3(61〜90日):本稼働と定着化

生産管理システムの本番環境へ切り替え、業務データの入力と運用を開始します。本稼働後のサポート窓口を明確にしておくと、トラブルや操作不明点が出たときにすぐに解消でき、安心です。

運用開始後は、実績データを定期的に確認し、改善点を洗い出して業務フローの最適化を図ります。

失敗回避のポイント

- 定着化ミーティングを定期開催し、課題を早期解決する

- 本稼働直後は現場負荷が一時的に増えるため、余裕のある生産計画にする

- サポート担当・問い合わせ方法を明文化

生産管理システムに関するよくある質問

最後に、当社が生産管理システムについてよくお受けする質問を紹介します。いずれも生産管理システムを検討する際に、疑問点を持つ企業が多い質問なので、参考にしていただけると幸いです。

-

生産管理システムは自作できますか?

-

生産管理システムは自作も可能です。ある程度の知識やスキルは必要になりますが、実際に多くの企業が何らかのシステムを自作して業務効率化に役立てています。

自作するメリット

- 導入コストを抑えられる

- カスタマイズしやすい

- いつでも変更できる

自作するデメリット

- 専門知識やスキルが求められる

- メンテナンスの手間が発生する

- 開発できる機能に限界がある

-

生産管理システムにはどれくらい導入効果がありますか?

-

導入効果は業種や生産方式によって異なりますが、一般的には以下のような改善が期待できます。

- 在庫削減:適正在庫化により在庫額を10〜30%削減

- 生産リードタイム短縮:工程の見える化とスケジューリング改善で20〜40%短縮

- 納期遵守率向上:リアルタイム進捗管理により納期遅延を半減~ゼロに

- 工数削減:入力・帳票作成・棚卸作業の自動化で事務工数を30〜80%削減

たとえば、SmartFを導入した工業用スポンジ・テープの製造会社では、棚卸工数を1/10に削減し、出荷遅れをゼロに改善しました。このような生産性向上の結果、売上140%という成果に繋がりました。

このように、生産管理システムは単なる業務効率化にとどまらず、原価低減や売上増加といった経営指標にも直結する効果を生み出します。

何から始めれば良いかわからない方へ:システム導入相談・無料診断を受付中

生産管理システムを導入したいと思っても、「何から手を付ければいいのか分からない」という声は少なくありません。特に初めてのシステム導入では、必要な機能や予算、提供形態(クラウド/オンプレ/ハイブリッド)の選び方など、検討すべき項目が多く、社内だけで判断すると時間と労力がかかります。

生産管理システムSmartFを開発・販売する株式会社ネクスタでは、システム導入の相談・無料診断を受け付けています。製造業の現場業務に精通した担当者が、要件定義の整理から導入ステップの設計を無料でサポートします。現状の課題や改善したい業務をヒアリングし、最適な機能構成やコストシミュレーションをご提案します。お気軽にご相談ください。

.jpg)