部材管理とは?なぜ部品管理より難しい?よくある課題の解決方法からシステム化まで解説

公開日:2020年03月19日

最終更新日:2025年12月17日

製造業や建設業などのモノづくりの現場では、製品を支える「部材」の管理が欠かせません。必要な部材が不足すれば生産が止まり、逆に余剰があればコストやスペースを圧迫します。

しかし、部材管理は、端材や在庫数量の管理方法が複雑なため、一般的な部品管理より難しい傾向にあります。300社以上の製造業で現場改善を行ってきた当社でも、部材の在庫管理に関するお悩みを多く伺ってきました。

本記事では、部材管理が難しい理由や部品管理との違い、効率的な管理方法やシステム化の方法までわかりやすく解説します。

部材とは

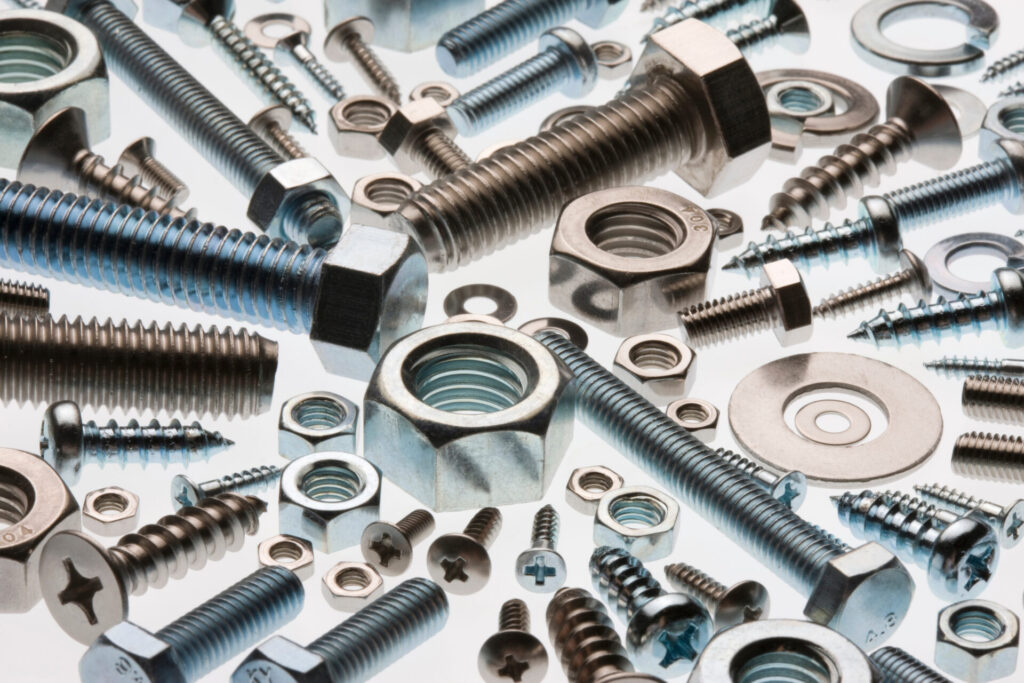

部材とは、製品や建物を構成するために使用される素材・材料の総称で、金属・木材・樹脂・ガラスなど、加工前・加工途中のものを含みます。現場では「部材」と「部品」という言葉が混同されることも多いですが、定義が異なります。

部材と部品の違い

部材は、製品を構成するためのこれから「切断」や「加工」が必要な素材・材料段階を指します。加工や組立てによって形を変えながら、最終製品に取り込まれます。

一方、部品は製品を構成するために既に完成した要素で、直接組み付けて使用されます。

例えるなら、建築での「木材・鉄骨」は部材、「ドアノブ・窓サッシ」は部品にあたります。木材や鉄骨は、建物に合わせて切断したり、加工したりすることで構成品になるのに対し、ドアノブや窓サッシはそのまま組み立てられます。

| 項目 | 部材 | 部品 |

| 定義 | 製品や建物を構成するため「加工して用いる素材・資材」 | 製品を構成するための「完成した要素」 |

| 状態 | 加工前または加工途中のもの | 加工済みで、すぐに組み立てに使用可能 |

| 例 | 木材、鋼材、樹脂板、ガラス | ネジ、ボルト、ドアノブ、窓サッシ |

| 加工の有無 | 多くは加工が必要 | 基本的に加工不要で、そのまま組み立て等に使用可能 |

| トレーサビリティ | ロットや寸法を追跡することが重要 | 製品番号や型番での追跡が容易 |

部材=半製品という意味で使用するケースも

どこまでを部材と呼ぶかは、企業や業界による違いもあります。企業によっては、半製品(一定の加工を終えた中間製品)を部材と呼ぶケースも多くあります。

例えば、多くの構成品を扱う組立品業界では、部品になる前の素材・構成要素全般を部材と呼ぶこともあります。

部材管理とは

部材管理とは、製品や建物を構成するために必要な素材や資材を、適切に調達・保管・利用するための一連の管理活動を指します。数量や寸法、在庫状況を正確に把握し、無駄をなくしながら効率的に活用することが重要です。

特に製造現場では、部材が不足すると生産ラインが止まり、逆に過剰在庫はコスト増につながります。そのため、部材管理は品質確保やコスト削減、生産性向上に直結する重要な業務といえます。

部材管理の目的・重要性

部材管理には、単なる在庫の把握にとどまらず、企業の利益や信頼性に直結する多くの目的があります。効率的に管理することでコストを抑えつつ品質を保証し、生産工程のスムーズな進行や安全性の確保につなげることが可能です。

ここでは代表的な5つの目的を解説します。

コストの最適化

部材は製造原価の大部分を占めるため、管理の巧拙がコストに直結します。適正在庫を保ち、端材の有効利用や歩留まり改善を図ることで、資材コストを最小限に抑えることが可能です。部材管理は、企業の利益を守る重要なコスト戦略の一環といえます。

品質の確保

寸法や材質が基準を満たし、最終製品の不良や事故を防ぐことも、部材管理の重要な目的です。仕入れ段階での検品や保管環境の維持、ロットごとの品質記録を行うことで、安定した品質を確保できます。

また、不具合発生時に迅速に原因を追跡できる体制づくりも、品質保証の観点で欠かせません。

生産性・工程管理の向上

部材を適切に管理すると、必要なタイミングで必要な素材を確実に供給でき、生産ラインの停滞を防ぎます。さらに、使用量や消費スピードを把握することで、生産計画の精度が向上し、工程の遅延リスクを低減できます。

部材の流れを可視化することは、作業効率の改善や現場のムダ削減につながり、ひいては全体の生産性を向上させます。

トレーサビリティの確保

製品不良やリコールが発生した際、使用された部材を迅速に特定できるかどうかは企業の信用に直結します。部材管理においてロット番号や入荷日、使用記録を追跡できるようにすることで、問題発生時の原因究明や対応スピードを高められます。

また、業界や法規制によって求められるトレーサビリティ基準を満たすことは、取引先や顧客からの信頼獲得にもつながります。

部材管理は、なぜ部品管理より複雑なのか

部材は加工や切断を経て部品や製品に姿を変えるため、部品より複雑な管理が求められます。

例えば、板材や棒鋼は、使用寸法や切断後の端材の扱いまで考慮しなければなりません。なるべく端材が残らないように、歩留まりも考慮が必要です。シンプルに個数管理ができる部品管理と比べると、難易度が高いと言えます。

■部材管理と部品管理の違い

| 項目 | 部材管理 | 部品管理 |

| 管理の難しさ | 寸法や形状が多様で、切断・加工後の端材も含めて管理が必要 | 規格や寸法が明確で、完成品として扱いやすい |

| 在庫管理 | 数量・寸法・歩留まりを考慮する必要あり | 点数ベースで数量管理しやすい |

| トレーサビリティ | ロット番号や加工履歴の追跡が必須 | 型番・シリアル番号での管理が中心 |

| 管理の特徴 | 加工工程と強く結びつき、複雑 | 組立工程と直結し、比較的シンプル |

部材管理のよくある課題

部材管理は企業の利益や生産性を左右する重要な業務ですが、現場ではさまざまな課題に直面します。ここでは部材管理における代表的な課題を整理します。

数量・寸法管理ミス

部材は形状や寸法が多様であり、正確な数量管理が難しい点が課題です。

材料の誤計測や入力ミスが積み重なると、生産計画の狂いに直結します。また、寸法管理が不十分だと不良品が発生し、歩留まりが悪化する可能性もあります。

特に建設や製造の現場では、部材のミリ単位の誤差が品質や安全性に大きく影響するため、精度の高い管理体制が欠かせません。

- 必要な数量を満たせず、生産ラインが停止

- 余分に調達してしまい、倉庫を圧迫

- 寸法誤差で製品規格に合わず、不良品が発生

- 高価な材料を無駄にすることで原価が上昇

- 現場での再測定や修正作業が増え、工程管理が混乱など

在庫の過剰・不足

部材を過剰に仕入れると在庫コストや廃棄リスクが増え、逆に不足すれば生産が停止し、余計な調達コストが発生します。また、部材は多品種少量生産で扱われるケースも多く、適正在庫の維持が難しいのが現状です。

需要予測が外れたり、調達リードタイムが不安定だったりすると、在庫リスクはさらに高まります。在庫の適正化は経営資源の効率的な活用に直結するため、継続的な改善が重要です。

- 納期遅延につながり、顧客からの信用低下を招く

- 使用期限切れや劣化による廃棄ロスが増加

- 一部の部材は不足、別の部材は余剰というアンバランスが発生

- 現場が在庫状況を正しく把握できず、二重発注や誤出庫が起こるななど

保管方法が乱雑になりがち

部材の効率的な保管方法を確立するのは容易ではありません。

例えば、棒鋼の端材を山積みにしていると、必要な長さの棒鋼があるか探すために、1本ずつ測る手間などが発生します。端材を測るのが面倒だからと新品の棒鋼ばかり使うと、さらに端材が溜まり、保管スペースも圧迫します。

また、端材を長期間に渡って保管すると、湿気や温度による劣化、サビや変形など環境要因による品質低下のリスクもあります。保管・スペース管理は品質維持と効率化の両立に欠かせない課題です。

- 部材が乱雑に置かれ、必要な部材を探すのに時間がかかる

- 湿気や温度管理不足で、金属がサビつき・木材が反り返る

- 通路がふさがり、作業員の移動が妨げられる

- 劣化や破損による廃棄ロスが増えるなど

端材による歩留まり率の悪化

部材を加工する過程で必ず発生するのが、端材や余剰材です。端材が増えてしまうと歩留まり率が下がり、無駄なコストや在庫の肥大化につながります。

また、端材の在庫数量の管理も、煩雑になりやすいです。例えば、在庫管理表に「丸棒鋼:9m」と記録するだけでは、3mx3本なのか、1mx9本なのかがわかりません。寸法・長さをすべて記録するとなると、小さな棚札などでは見づらいため、誤読などの人的ミスに繋がりかねません。

端材を再利用できるルールや仕組みがなければ、歩留まり率が低下し、利益を圧迫する原因となります。特に高価な材料を扱う業種では、端材の有効活用が大きなコスト改善につながるため、管理手法の工夫が重要です。

- 端材が活用されず廃棄されるため、材料費が無駄に増加

- 不要な端材が作業スペースを圧迫し、動線が悪化

- 規格外寸法の端材を誤って使用し、製品の品質低下につながる

トレーサビリティの管理不足

部材の入荷から使用までの履歴を追跡できない場合、不良品発生時に原因特定や対策が遅れ、品質問題が拡大するリスクがあります。

ロット番号や仕入れ先、使用工程の情報が不十分だと、リコールや取引先からの信用低下につながりかねません。トレーサビリティ不足は品質保証体制の弱点となるため、部材管理における大きな課題の一つといえます。

- どのロット・仕入れ先に問題があったのか追跡できず、対応が遅れる

- 不具合の再発防止策が立てられず、品質改善が進まない

- 顧客からの問い合わせに迅速に回答できず、信頼を失う

- トレーサビリティが必須の業界で法令違反となるリスクなど

部材管理の方法

部材管理を効率的に行うためには、現場の特性や部材の種類に合わせた管理手法を導入することが重要です。

数量や寸法の精度を高めるだけでなく、在庫状況や使用履歴を正確に記録することで、欠品や過剰在庫を防ぎ、トレーサビリティの強化にもつながります。ここでは代表的な管理方法を紹介します。

エリア管理による整理整頓

部材の保管エリアやルールを決め、今ある部材の在庫をわかりやすくすることが、部材管理の第一歩です。

例えば、新品と端材が混ざりやすいという課題に対しては、以下のような保管ルールで対策ができます。

■部材保管ルールの例

- 棚の上段を新品(定尺)、下段は端材に分ける

- 長さ〇〇mm以下の切断は、必ず端材を先に確認するよう徹底

- 新品エリア・端材エリアを分け、端材を新品エリアに戻さないようにする

どうしても置き場所を分けられない場合は、側面や端にカラーマーカーでサイズ等を直接書くなどの方法も有効です。

部材コード管理

部材を一意に識別するために用いられるのが、部材コード管理です。部材は外観が似ている、場合によっては目視だと全く同じものもあるため、部品コードを用いることで誤使用を防止できます。

また、複数の拠点や部門で同じ部材を扱う際も、共通コードを使用することで情報の一元化が可能となり、業務効率が大幅に向上します。

部材コードは、「大分類 – 素材 – 形状 – 主要寸法」の4ブロック構成にすると、検索性と視認性が高まります。

具体例1:「ステンレス(SUS304)の丸棒、直径20mm」

- コード案: M-SUS304-RB-020

- M: Metal(金属)

- SUS304: 材質

- RB: Round Bar(丸棒)

- 020: 直径φ20mm

具体例2:「冷間圧延鋼板(SPCC)、厚さ1.6mm」

- コード案: M-SPCC-PL-016

- M: Metal

- SPCC: 材質

- PL: Plate(板)

- 016: 板厚t1.6mm

ロット管理

ロット管理とは、同じ条件で生産・仕入れされた部材をひとまとまりとして管理する方法です。ロット番号を付与することで、部材の入荷日や仕入れ先、生産条件を記録できます。

不具合やリコールが発生した場合、該当ロットを特定し、迅速なロットトレースが可能となります。

バーコード・QRコード管理

バーコードやQRコードを用いた管理を導入すると、部材コードの入力ミスや目視確認ミスの防止まで実現できます。QRコードをラベル印刷し、部材に直接貼り付けておけば、スキャンするだけで情報を即座に記録・確認できます。

従来の手入力に比べ、ヒューマンエラーを大幅に削減でき、入出庫や在庫管理のスピードが向上します。さらに、クラウド型システムと連携させれば、リアルタイムで在庫情報を共有できるため、多拠点や複数部門での活用にも適しています。低コストで導入できる点もメリットです。

紙・エクセルの部材管理が難しくなってきたら検討すべきシステム

紙やエクセルの部材管理でできる限りの改善をしても、課題が解決できない場合は、システム導入の検討がおすすめです。部材管理に役立ち、比較検討できるシステムは、在庫管理システムと生産管理システムです。

在庫管理システム

在庫管理の多くは、バーコードやQRコードと連携して活用できます。部材に貼り付けたQRコードをスキャンすることで入出庫を記録し、リアルタイムで在庫状況を把握可能です。また、誤った部材のQRコードをスキャンした際にアラートを出す機能を持つシステムもあり、ピッキングミス防止にも繋がります。

また、ロット管理やトレーサビリティ機能を備えているシステムも多く、品質保証やリスク管理にも有効です。

生産管理システム

在庫管理機能を備えた、生産管理システムの導入もおすすめです。在庫管理システムの機能にくわえ、発注や工程管理も一元管理できます。

■生産管理システムだからこそできる部材管理例

- 工程管理連携:各工程ごとに引き当てた部材情報を記録(トレーサビリティ強化)

- 発注連携:部材が一定数を下回ったら発注(発注点管理)

- 生産計画連携:生産計画の作成後、不足している部材がある際にアラートや自動発注

生産管理システムSmartFでは、在庫管理機能から小さく導入し、慣れてきたら他機能を追加する「スモールスタートx徐々に拡張」が可能です。将来的には一元管理もしたいけれど、まずは最低限の部材管理だけシステム化したいという方は、是非トライアルからご検討ください。

「部材管理システム」を導入したい方はこちら

22種類の生産管理システムをランキングで比較

初期費用相場や選び方のポイントをチェック

生産管理システムをそれぞれの特徴や初期費用相場などで比較したい場合は、「生産管理システムランキング」も是非ご覧ください。生産管理システムは、自社の製品・生産方式・企業規模などに適したものを導入しないと、得られるメリットが限定されてしまいます。事前適合性チェックや生産管理システムを選ぶ前に押さえておきたいポイントも解説していますので、製品選びの参考にしてみてください。

.jpg)