生産管理DX完全ガイド:事業変革までの4ステップと製造業の成功事例を徹底解説

公開日:2023年07月05日

最終更新日:2025年09月17日

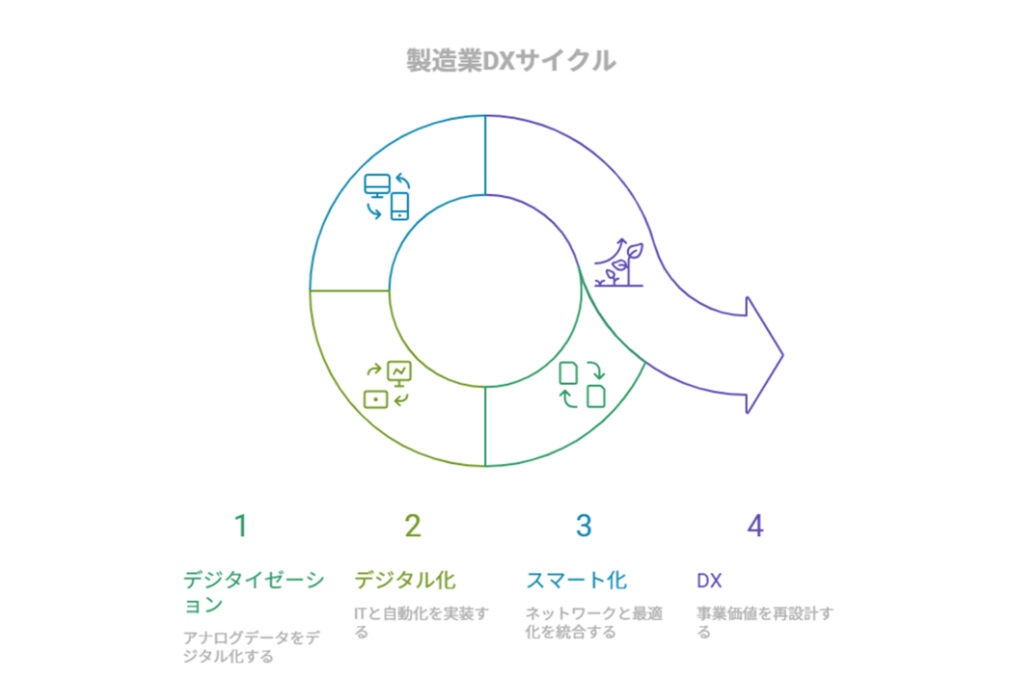

製造業における生産管理DXとは、デジタル・IT・AIの力で事業変革につなげる先進的な取り組みです。本記事では、生産管理DXによる事業変革までの流れについて、デジタイゼーション、デジタル化、スマート化、DXの4段階で整理。製造業でDXを実現するメリットに加え、事業価値の再設計へつなげる道筋を示します。

さらに、生産管理システムであるSmartF(SmartF)導入による業界別の成功事例についても紹介します。

製造業DXとは?事業価値の変革に至る4ステップ

DXとは、デジタル・IT・AIの力を最大限活用し、事業モデルを変革する先進的な取り組みを指します。実際に経済産業省によると、DXの定義は次の通り記載されています。

企業がビジネス環境の激しい変化に対応し、データとデジタル技術を活⽤して、顧客や社会のニーズを基に、製品やサービス、ビジネスモデルを変⾰するとともに、業務そのものや、組織、プロセス、企業⽂化・⾵⼟を変⾰し、競争上の優位性を確⽴すること

経済産業省 近畿経済産業局『DXに関する経済産業省の施策紹介』

しかし、現実には、アナログデータのデジタル化や新システム導入により業務効率化を実現すること、という誤解も多いものです。これらはDXに向けた取り組み途上にあるステップであり、最終ゴールではありません。DXは次の4つのステップに整理することができます。

デジタイゼーション:アナログデータのデジタル化

製造業DXの第一歩である「デジタイゼーション」とは、紙や口頭で伝えていた情報のデジタルデータ化です。代表的な施策としては、紙で記録された生産記録や検査データをタブレット入力に切り替えることが挙げられます。これにより、現場で発生するデータが即座に蓄積され、後から検索や分析が可能になります。

このステップで重要なのは、データを集める土台を作ることです。効率化や最適化には直結しませんが、実際にデータを使える形で蓄積する基盤作りとして欠かせません。経済産業省『DX支援ガイダンス』によると、中小企業の約3分の2はまだこの段階にあると言われています。

デジタル化:部分的なIT化・省人化による効率化

次のステップである「デジタル化」では、収集したデータを活用して個別業務の効率化を図ります。一例ですが、以下のような取り組みを指します。

- 在庫残数をExcelではなくクラウドシステムで管理 → 入力や検索が容易に

- バーコードで入出庫を管理 → 手入力ミスを削減

- 検査工程の数値を自動計測器で取得 → 記録作業を省人化

これは、人の手に依存していた作業をデジタルに置き換える段階です。省力化やヒューマンエラー撲滅により、特定の業務領域における効率化が期待できます。

スマート化:ネットワーク接続と工程横断の最適化

デジタル化に続く「スマート化」では、個別最適にとどまらず、部門や工程をまたいだ情報連携により全体最適化を実現する段階です。具体的には、以下のような事例が挙げられます。

- 生産計画の変更は、システムを通じて即座に現場や購買部門に共有される

- IoTセンサーで設備稼働状況を監視し、記録データを工程全体で活用する

- 営業部門と製造部門がリアルタイムでデータを共有し、納期調整を行う

ネットワーク接続(IoT: Internet of Things)化により、収集したデジタル情報が速やかに共有され、意思決定がスピードアップします。その結果、部門ごとの最適化にとどまらず、工場全体・企業全体の最適化が可能になります。

DX:既存モデルの最適化から事業価値の再設計

最終段階が「DX(デジタルトランスフォーメーション)」で、単なる効率化にとどまらず、事業価値そのものを変革します。

- スマート化で実現した短納期対応を武器に、厳しい納期要求の顧客に価値訴求

- 在庫圧縮によるキャッシュフロー改善により、新たな事業投資を加速

- デジタル化した製造技術をブラックボックス化して移転し、ライセンス収入獲得

このように、製造業DXは、付加価値のQCD(品質・コスト・納期)を向上させます。その結果、スケールメリットを活かした新たなビジネス開拓や、モノづくりとサービス化・プラットフォーム化の融合を実現します。

このように、最終段階であるDXの実現には、段階を踏んだ着実な取り組みが不可欠です。

成果から見る製造業DXのメリット

製造業DXの4ステップを経て現場に定着していくと、単なる効率化にとどまらない数多くのメリットが得られます。経済産業省も「デジタル技術を活用することで、企業は生産性の向上と新たな価値創出を同時に実現できる」と指摘しています。ここでは、特に生産管理に直結する代表的な成果を整理します。

生産管理・在庫管理業務の効率化

DXの代表的な成果の一つは、生産管理・在庫管理の効率化です。

紙やExcelに依存していると、在庫確認や発注点判断に時間がかかり、情報の不整合が起こりやすいといった課題がありました。しかし、DXの取り組みにより一元管理が実現すれば、在庫・資材の発注・生産計画の関連付けが可能となります。その結果次のような成果が得られます。

このように、製造業DXでは、管理工数の大幅低減、在庫にかかる資金の最適化など、経営面でのメリットも大きくなります。

作業・設備に関する生産性向上

製造業DXは、現場の作業効率や設備稼働率の改善にも直結します。

従来は、担当者の経験や巡回に頼って設備の稼働状況を把握し、異常に気づいてから対応するケースが少なくありませんでした。結果として、突発的な停止やムダな待機が高頻度で発生し、生産性を下げる要因となっていました。

この課題を解消する第一歩が、作業指示や工程情報のデジタル化です。現場の状況を共有できる仕組みを整え、最新の情報をタイムリーに確認できるようになれば、異常の早期検知に繋がります。

次の段階として、設備データをオンラインで自動収集・記録する仕組みの導入も有効です。これまで目視や紙帳票で残していた情報であっても、システム画面上での見える化が実現します。設備の稼働時間や停止回数をデータとしてチェックすれば、どこに改善余地があるかを把握しやすくなります。

こうした仕組みを段階的に整えることで、設備の安定稼働が実現し、現場全体の生産効率を高めることができます。

製造リードタイム短縮

DXの取り組みは、受注から出荷までのリードタイムの大幅な短縮も期待できます。

従来は、工程間の情報伝達がボトルネックとなるケースが多く見られました。たとえば、生産計画の変更が現場に伝わるまでに時間がかかると、製造工程の待機や手戻りが発生します。

しかし、DXが実現すると、受注情報・在庫データ・生産計画・調達状況がシステム上で連携され、次のような改善が実現します。

- 生産計画の変更がシステム上で完結し、調整のための工数を大幅削減

- 資材管理に生産計画・在庫状況を反映させて、部材入荷待ちによる稼働ロス低減

このように、情報の分断をなくすことで、リードタイム短縮と納期遵守率の向上を両立することができます。

生産管理DXで実現できる価値とは

生産管理DXは、単に現場の効率化を実現する取り組みにとどまりません。工程や設備の改善で得られた成果は、やがて企業全体の経営価値や顧客満足度へと波及します。つまり、現場改善の積み重ねは、より大きな事業価値の再定義にもつながります。ここでは、生産管理DXによって実現できる代表的な価値を4つの観点から整理します。

工程管理・進捗把握のリアルタイム化

生産管理DXは工程進捗のリアルタイムな見える化を実現し、遅延やトラブルを早期に発見できます。トラブルが発生しても、蓄積データを解析した結果も参照しながら、即座に対応策を検討できます。さらに、各部門が同じ情報を同時に確認できるため、手戻りや納期遅延を最小限に抑えることが可能です。

これにより、短納期対応と高い納期遵守率を高精度で両立し、「確実かつ迅速に応える企業」としてのブランド地位獲得にも繋がるでしょう。このように、生産管理DXは単なる管理効率化にとどまらず、顧客価値と競争優位の強化にも直結します。

設備稼働率の最大化とダウンタイム削減

生産管理DXは不具合兆候を事前に把握する「予知保全」を加速させ、突発停止のリスクを減らします。製造設備は収益を生み出す基盤ですが、属人的経験に頼る設備管理では、異常の兆候に気づくことは容易ではありません。しかし、DXによりリアルタイムのデータ解析を自動化し、異常検知させることも現実的になってきました。

これにより計画外のダウンタイムの少ない設備稼働が実現し、製造キャパシティの最大化とコスト削減にもつながります。余剰となった生産能力は、新たな受注獲得や新商品開発などに活用することも可能です。つまり、設備の安定稼働は、企業の成長力を後押しします。

作業効率化と人材不足への対応

人材不足が深刻化するなか、DXは現場作業の効率化と標準化を大きく後押しします。熟練者の経験や勘に頼った作業管理は、引き継ぎや教育に時間がかかり、現場全体の効率を下げる要因となっていました。

作業指示やノウハウをデジタルデータとして蓄積・活用すれば、作業者の習熟度に依存しない仕組みを構築できます。デジタルの力で属人化が解消できれば、限られた人材でも高い作業効率と安定生産体制をともに維持することが可能です。

さらに、業務が標準化されることで、新規ライン立ち上げにも柔軟に対応できるようになります。つまり、標準化・作業効率化は人材不足対応にとどまらず、事業拡張や成長の基盤としての役割も果たします。

データ活用による継続的な改善サイクル

生産管理DXの最大の強みは、データを活用した継続的な改善サイクルを確立できる点にあります。現場で日々蓄積される膨大な生産データを解析することで、工程の無駄や品質問題の兆候を客観的に抽出できます。

例えば、設備停止の頻度と原因を分析すれば、改善施策の効果を数値で確認し、次の改善に活かせます。さらに、蓄積したデータを関係会社や顧客向けに活用することも考えられます。例えば、品質トレーサビリティや予測型のメンテナンスサービスなど、新しい付加価値やサービス収益の創出にもつながります。

このように、生産管理DXは現場の効率化を起点に、企業全体の競争力強化や顧客への価値提供へと進化していきます。

SmartFによる生産管理DXの成功事例

製造業におけるDXは、現場の変革を積み重ね、得られた成果を事業価値向上につなげる取り組みを指します。実際に、経済産業省の『DXレポート』でも、現場と経営層が連携し、競争力を高めていくことの重要性が記載されています。

ここでは、DXを活用して、現場課題をどのように解決し、新たな価値を生み出したのか、業界ごとの成功事例を紹介します。

金属加工業界:短納期対応力の強化で受注機会を拡大

ステンレスを中心とした金属加工製品を取り扱う企業では、「差し込み生産」による混乱や納期遅延が課題でした。担当者ごとの経験則に基づいた判断で対応しており、属人化が原因のトラブルも少なくありませんでした。

そこで、一部の機能からスモールスタートできるSmartFを導入。一般的なシステムでは対応困難な特殊な製造工程にも対応でき、工程状況のリアルタイムな可視化が実現しました。これにより、短納期案件であっても営業部門が即座に対応可能となり、失注回避や新規顧客獲得につながりました。単なる効率化にとどまらず、生産管理DXにより「短納期対応」という新しい強みを獲得した事例です。

→ 現場の工程進捗を見える化!一元管理により、生産管理DXを実現した事例

精密機器業界:属人化からの脱却で標準化と業務効率化を実現

ある精密機器メーカーでは、エクセルによる複雑な在庫管理が大きな負担でした。特に受注ごとの将来在庫計算では経験則を用いるなど、属人的な業務フローが大きな課題でした。

そこで、在庫管理システムとしてSmartFを導入し、受注登録と同時に自動的に将来在庫を計算、BOM情報も紐づけられるようになりました。これにより「誰でも」発注点を把握できる仕組みが整い、年間400時間もの作業工数削減に加え、ヒューマンエラーも激減。DXの取り組みの一環として標準化が実現し、業務フローの刷新に繋がりました。

→ 複雑で属人的な在庫管理から脱却!標準化による業務モデル変革を実現した事例

電子部品業界:在庫最適化で経営資源の有効活用を実現

ある電子部品メーカーでは、拠点ごとに在庫管理が分断されており、製品在庫の全貌把握が容易ではありませんでした。全在庫の棚卸時には840時間もの工数がかかっている状況でした。

そこで、在庫管理システムであるSmartFを全拠点展開し、ハンディ端末によるバーコード管理を導入しました。その結果、入出庫管理や棚卸時のエクセル入力工数が半減し、在庫の可視化が実現。さらに在庫圧縮によって資金効率も改善しました。

これは単なる現場効率化ではなく、「在庫を抱えるコスト構造そのものの見直し」による経営価値の変革といえます。

→ デジタル化〜スマート化を確実に達成!DXの領域にまで踏み込んだ成功事例

段階的DXなら「生産管理システムSmartF(スマートF)」

生産管理DXを成功させるために重要なのは、「一気通貫」ではなく「段階的に確実に」進めることです。この段階導入に強みを持つ生産管理システムが、SmartF(スマートF)です。

スモールスタートで早期に手応えを得つつ、既存Excelや基幹システムとも連携し、工程全体の最適化と事業価値の再設計へ拡張できます。

■SmartFでできること(例)

- 現場データの即時収集・可視化:バーコード/ハンディ対応、設備稼働・進捗のリアルタイム把握

- 在庫・生産の一元管理:BOM連携、将来在庫見える化、発注点の自動算出で欠品/過剰を抑制

- 工程横断の最適化:生産計画変更の全社即時共有、納期遵守とリードタイム短縮を両立

- 継続的改善の土台:ダッシュボードとデータ蓄積で、改善効果を定量確認→次の改善へ

■こんな課題にフィットします

- まずは一部工程から始めたい(段階導入)

- 属人化を解消し、標準手順で誰でも回せるようにしたい

- 在庫圧縮とキャッシュ改善を両立したい

- 短納期・多品種に耐える柔軟な計画と現場連携を整えたい

SmartFでは、導入支援付きトライアルも利用可能です。初めて生産管理システムを検討する企業もリスクを抑えて導入できるので、お気軽にご相談ください。

製造業DXを始められる「生産管理システム」はこちら

22種類の生産管理システムをランキングで比較

初期費用相場や選び方のポイントをチェック

生産管理システムをそれぞれの特徴や初期費用相場などで比較したい場合は、「生産管理システムランキング」も是非ご覧ください。生産管理システムは、自社の製品・生産方式・企業規模などに適したものを導入しないと、得られるメリットが限定されてしまいます。事前適合性チェックや生産管理システムを選ぶ前に押さえておきたいポイントも解説していますので、製品選びの参考にしてみてください。

.jpg)