2024年05月28日

【在庫管理システム】脱・複雑で属人的なエクセル在庫管理!受注案件単位の在庫管理はそのままに、業務標準化や工数削減、ミス削減まで実現

リンクウィズ株式会社

| 業界 | その他 |

|---|---|

| 会社規模 | 30~99人 |

| 機能 | 在庫管理 |

システム概要

課題

- 熟練担当者しか扱えない複雑なエクセルで、属人的な在庫管理をしていた

- 内示発注を加味した将来在庫の算出に経験が必要で、正確な発注数計算に時間がかかっていた

- 社内からの発注申請にミスが度々あり、二重チェックの負担が大きかった

- 月次棚卸のために大量のエクセルシートを印刷し、その結果を手入力する手間が発生

- ロット管理や先入先出チェックがすべて手作業だった

- 社内の在庫情報の問い合わせが週1回程度、1件につき約30分かけて調べていた

解決策

- スマートFとハンディ端末を導入し、案件やBOMに紐づく在庫管理をシステム化

効果

- 誰でも同じ精度で管理できる、リアルタイムな在庫管理を確立

- スマートFで将来在庫の見える化、どの担当者でも発注点管理ができるように

- BOMに基づく標準的な発注フローを確立、発注確認の工数を年間約400時間削減

- 入出荷業務にバーコード管理を導入、ミスのない先入先出が可能に

- スマートFとハンディ端末による棚卸しで年間120時間の棚卸工数削減

- 在庫情報を他部署へ展開しやすくなり、問い合わせ対応の工数を年間24時間削減

導入の背景

製品ラインナップが増えるにつれて、手作業の多いエクセル在庫管理に限界を感じた

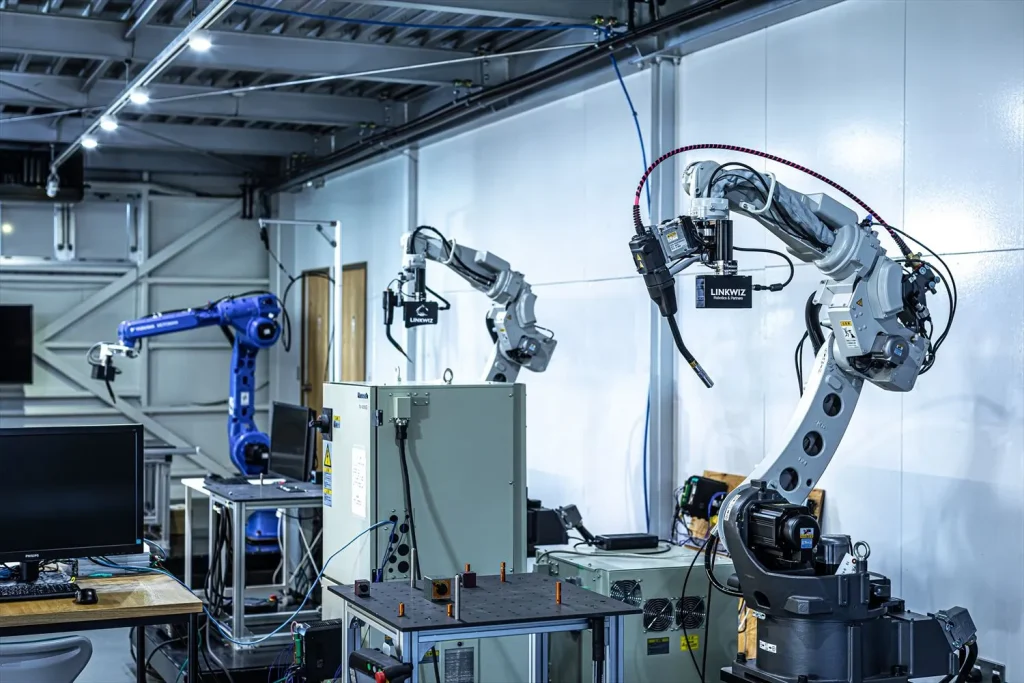

産業用ロボット向けのソフトウェアを開発し、それらと合わせて使用するセンサーやコンピューターも提供しているリンクウィズ株式会社様。従来は在庫管理をエクセルで行っていましたが、製品が多様化するにつれて在庫管理の工数が膨らんでいました。また、製品の種類が増えることで発注先も増え、購買の手間が増えているという課題も出てきました。

これ以上の作業効率低下を防ぐために、ベテラン担当者しか使いこなせない属人的なエクセル運用や、二重作業が発生している業務フローの見直しを進めることになりました。

スマートFに決めた理由

部材リスト(BOM)と連携した品目マスタの登録が唯一可能、かつ低コストで対応できる唯一のシステムだった

自社の業務に合わせた運用が低コストで実現できる、唯一の生産管理システムがスマートFでした。

同社は在庫リスクを抑えるために、通常品として使用する標準品以外は在庫しないという運用方針を取っています。そのため、個別の受注案件ごとに必要な標準品のみ発注しています。その運用をシステム化するため、案件ベースで作成したBOMデータを、品目マスタとして取り込める在庫管理システムを探していました。

しかし、大型ERPパッケージからクラウド型サービスまで幅広く探したものの、はじめに品目マスタを登録しないとBOMデータが取り込めないシステムばかりでした。しかもその後、品目マスタは手作業で追加せねばならず、工数削減が望めませんでした。

その中でスマートFは、BOMデータと連携した品目マスタの作成が可能で、当社が実現したい「受注案件ごとの在庫管理」ができるシステムでした。費用面も他社より安く提案でき、導入を決めていただきました。

導入効果

複雑なエクセルで属人化していた在庫管理が、誰でもシステム管理できる体制に

【導入前】熟練担当者しか扱えない複雑なエクセルで、属人的な在庫管理をしていた

在庫管理は、社内共有とリアルタイムな情報更新のために、スプレッドシートでのエクセル共有を行っていた。しかし、基本的な入出庫情報以外に、案件に関するあらゆる情報を集約していたため、項目が非常に多く複雑だった。

さらに、1品目1シートのエクセルを横断的に管理しなければならず、案件全体を把握できる熟練の担当者でないと管理できない状況でもあった。案件数の増加に伴い、社内分業が必要になると、この属人化したデータ管理方法が課題となった。

また、手作業の在庫管理では、在庫のリアルタイムな把握も難しい状況だった。特に仕掛品は、月次棚卸以外で十分に管理できておらず、仕掛品の保管場所を探すにもエクセル検索等の手作業が必要だった。

【導入後】誰でも同じ精度で管理できる、リアルタイムな在庫管理を確立

案件ごとの在庫管理をスマートFに集約。入出荷もハンディ端末によるバーコード管理を導入したことで、常にリアルタイムな在庫管理が可能となった。案件ごとの必要部品の引当状態も、スマートFに登録された案件と紐づいて管理できるようになり、現在は簡単に確認可能になった。

煩雑なエクセルを使う必要がなくなった結果、担当者ごとの作業品質を均一化でき、在庫管理の属人化を解消できた。

将来在庫を一目で確認でき、誰でも発注点管理ができる運用を実現

【導入前】内示発注を加味した将来在庫の算出に経験が必要で、正確な発注数計算に時間がかかっていた

複雑なエクセルで在庫管理をしていた目的の一つは、将来在庫を予測して在庫を最小限に収めるためだった。しかし、属人的な課題があるエクセルをもとにした作業で、やはり経験値が高い担当者しか将来在庫を把握できなかった。

たとえば、輸入品の産業用パソコンはリードタイムが長いため、複数の案件分をまとめて発注することが多い。その中には、これから受注する予定の案件へ引き当てるものもあり、内示発注のような形で対応する。

そのため、現場からの購入依頼は、すでに受注した案件と、受注予定案件の部品引当依頼の双方があった。これらを案件とも紐づけてエクセルで細かく管理し、将来在庫を計算する作業は複雑で、ヒューマンエラーが起きやすい運用に課題感があった。

【導入後】スマートFで将来在庫を見える化、どの担当者でも発注点管理ができるように

受注案件だけでなく、受注予定案件もスマートFに登録し、在庫引当の管理ができる運用を導入。案件ごとのBOM(部品構成表)も登録することで、各部品の将来在庫が自動計算され、発注点を下回る予定の部品が一目でわかるようになった。将来在庫の予測精度が向上しただけでなく、誰でも発注点管理にもとづく内示発注ができる運用を実現できた。

BOM導入で発注作業を標準化、二重作業や発注ミス確認等の手間を大幅削減

【導入前】社内からの発注申請にミスが度々あり、二重チェックの負担が大きかった

スマートF導入前はBOM管理をしておらず、各案件に対して必要な部品情報が整理できていなかった。そのため、他部署からの購入申請の漏れやミスが度々起きており、その二重チェックに1日1〜2時間は割いていた。

従来の発注は、営業側から受け取る購入依頼書をもとに、都度行っていた。社名が似ている仕入先の確認や納期確認、過剰発注になっていないかの確認などチェック事項が多く、担当者は神経を使う必要があった。

また、現場からの購入申請では独自の部品リストを使用しており、経理でさらにエクセルのリストを作るという二重作業も発生していた。

【導入後】BOMに基づく標準的な発注フローを確立、発注確認の工数を年間約400時間削減

案件ごとのBOMデータを作成し、BOMをもとに購入依頼を申請するフローに変更することで、発注申請ミスを大幅削減。BOMデータはスマートFに簡単に取り込むことができ、全案件の在庫品をスマートFで一元管理できるようになった。これにより、日々の発注依頼ミスのチェックに割いていた、年間約400時間の工数を削減できた。さらに、現場と経理で別々に作っていた部品リストもBOMに統一し、管理工数の削減にも繋がった。

また、スマートF未登録の部品が含まれる案件のBOMも、取り込み時にマスタを自動作成できるため、マスタ登録の手間がかからない。現在、1案件300品種ほどの部品構成となる大きなプロジェクトが動き出しており、これらのマスタ設定が手動でなく自動で可能になると、さらに大きな工数削減が見込まれる。

ロット管理のシステム化で正確な先入先出を実現

【導入前】ロット管理やシリアル管理、先入先出チェックがすべて手作業だった

一部、先入先出が必要な部品(保証期間がある産業用パソコンなど)があり、ロットや管理をエクセルで行っていた。これらも手入力での管理だったため、ミスなく管理するには経験が必要だった。

【導入後】出荷時はバーコードでロット確認、ミスのない先入先出が可能に

スマートFと連携したハンディ端末によるバーコード管理を導入し、正確な先入先出を実現した。

まず入荷時は、入荷日やシリアル番号をハンディ端末で登録する。出荷時にも、当該案件で出す品物かどうかをバーコードスキャンで確認している。誤ったロットやシリアル番号の製品のバーコードをスキャンすると、ハンディ端末上でエラーとなり、ロットの誤出荷を防ぐことができる。

丸1日かかっていた月次棚卸が1時間で終わるようになった

【導入前】月次棚卸のために大量のエクセルシートを印刷し、その結果を手入力する手間が発生

月次棚卸では、まずエクセルを大量に印刷するのに半日かかっていた。慣れない担当者だと印刷だけで半日以上かかることもあり、棚卸準備だけでも負担が大きかった。品種が増えるにつれて、この紙の量も増えていった。

印刷した紙の束を持ち、実際の棚卸しを終えた後は、データ上の在庫数とも突き合わせて確認し、手打ちでデータを反映していく。データにもミスが出ないよう、エクセルの数式から見直していた。この実地棚卸の作業に、丸1日かかっていた。今後も品種が増えていくことを考えると、これ以上の棚卸工数増は厳しい状況だった。

【導入後】スマートFとハンディ端末による棚卸しで年間120時間の棚卸工数削減

現在は、スマートFと連携しているハンディ端末を用いて月次棚卸を実施。現場でバーコードをスキャンしていくだけで在庫数を確認・反映できるため、半日がかりでエクセルを印刷する作業や、データの手打ち、確認作業はすべて不要になった。バーコード管理だとデータ反映ミスが起こらないので、棚卸後の確認作業の負担が特に軽くなった。

その結果、半日掛かっていた棚卸準備は30分で終わるようになり、1日かけて行っていた実地棚卸やデータ反映は1時間で終わるように。年間で120時間以上の工数削減となった。今後、部品点数がさらに増える見込みなので、それも踏まえると棚卸の工数削減の効果は非常に大きいといえる。

他部署からの在庫問い合わせ0件を実現

【導入前】社内の在庫情報の問い合わせが週1回程度、1件につき約30分かけて調べていた

他部署から、在庫状況や受注予定案件の引当確認などの問い合わせを、週1回ほど受けていた。案件管理用エクセルから情報を探す際は、1件につき約30分は時間がかかっていた。複雑なエクセルから必要な情報を見つけ出すのに手間がかかり、問い合わせ対応時間が長くなりやすかった。

また、他部署への在庫共有ができていないために、まだ在庫がある部品に対して購入依頼が入ることもあった。そのため、在庫管理の担当者が発注点を把握したうえで、各購入依頼を注意深く確認しなければならなかった。

【導入後】在庫情報を他部署へ展開しやすくなり、問い合わせ対応の工数を年間24時間削減

スマートFの在庫情報をCSVデータで取り出し、他部署へ展開する運用に変更。他部署でもスマートFの在庫情報をかんたんに確認できるようになり、在庫問い合わせがなくなった。その結果、問い合わせ対応に費やしていた年間24時間の工数削減に成功した。

お客様の声

システム導入推進ご担当様

ここまでカスタムに対応していただきながら、低コストに導入できる在庫管理システムというのは、とても珍しいと思います。私は他のERP系パッケージの導入なども経験がありますが、カスタムには追加費用が発生し、高額になるのが一般的かと思います。当社の特殊な設計要望にも予算内で応えていただき、非常に助かりました。

また、導入支援のサポート体制も手厚く、安心感がありました。過去にSaaS型システムの導入で、社内の要求を満たすために設計の多くを自社でカスタムすることになり、導入準備に多くの時間を費やした経験がありました。そんな中、貴社の導入支援担当の天野様には、本格始動まで丁寧かつ迅速にサポートしていただけました。お陰様で当社でも、効率的な運用ができるようになりました。改めてありがとうございます。

在庫管理・発注ご担当者様

在庫管理システムやハンディ端末を使ったことがないので、実際に使いながら少しずつ慣れていきました。私達も、導入支援担当の天野様にはたくさんのお力添えをいただきました。お陰様で、今はスマートFで日々の業務を回せています。

インタビューでもお話したとおり、今後始動する予定の新規プロジェクトで、構成部品が300品種ほどになる予定です。従来のやり方では、とても対応しきれなかったと思います。その前に、発注や棚卸しの標準化や工数削減ができて良かったと思います。今後はこれらの発注業務も効率化するために、スマートFの発注機能も活用していく予定です。

株式会社ネクスタ:導入支援担当の声

【運用提案する上で心掛けたこと】

以下2点を心掛けました。

- スマートFへ入れる情報・スマートFで管理する情報・スマートFから出す情報のいずれも、見る人や連携させるソフトに問題ない形式にすること

- 大量の情報を整理しつつ網羅すること

【導入時を振り返って】

従来の業務内容を伺い、「とても大変な作業をされているな」と思いました。前段でも上げている大量の情報を整理するにあたって、業務の背景から教えてくださったことで、なぜ必要なのか、それをどう管理すれば適切なのか、一緒に考える事ができたと思います。

また、受注やマスタの登録は自動化し、スマートFの操作頻度は月に数回で問題ない分、操作が覚えづらくないか少し心配しておりました。しかし、積極的に取り組んでいただいたことで、スケジュール通り本稼働いただくことが出来ました。

改めてインタビュー記事を拝見し、私自身も大変嬉しく思います。