製造工程を効率化する方法とは?工程管理の目的と実際の流れ、おすすめのシステムツールも解説

公開日:2025年02月25日

最終更新日:2025年02月25日

製造工程とは、原材料から最終製品を作り上げる一連のプロセスであり、工程管理はそれらのプロセスを運用するための管理活動です。

本記事では、製造工程の基本概念、生産管理の観点で最適化するための工程管理の重要性について解説します。また、製造工程を管理するための具体的な流れや、製造工程を見える化するツールやシステムについても紹介します。

製造工程と工程管理

製造工程とは、製品を完成させるための一連のプロセスであり、工程管理はそれらのプロセスを効率的に運用・管理することです。

製造工程とは:設計されたモノづくりの作業プロセス

製造工程とは、原材料から最終製品を作り上げるまでの作業プロセスを指し、効率的な設計が求められます。一例ですが、以下は自動車の製造工程です。

- プレス工程:鉄などの鋼板から、ボディの部品を作る

- 溶接工程:プレスされた部品を溶接し、車の形に組み立てる

- 塗装工程:さび止めの下地塗装の後、塗料を吹付けて乾燥させる

- 組立工程:エンジン、タイヤ、窓などのパーツを取り付ける

- 検査工程:走行テストや外観検査により、安全性や外観品質に問題がないか確認する

製造工程の設計は、製品品質の維持と製造コスト低減に直結します。また、製造工程の設計次第で、生産リードタイムが短縮できたり、製品モデルチェンジへの対応力も向上したりします。近年の製造業では、作業の自動化やロボット技術の採用による生産性向上が加速しています。

工程管理とは:製造工程の管理活動

工程管理は、QCD(品質、コスト、納期)の観点で、製造工程を計画通りに進めるための管理活動を指します。モノづくりにはトラブルが付き物ですが、適切な工程管理を行えばトラブルを回避できるケースも多いです。工程管理には、以下のようなものがあります。

- 生産計画の作成と進捗管理

- 原材料・部品の調達計画と納期管理

- 製品や仕掛品の品質管理

- 設備・機械の操業条件やメンテナンスに関する管理

- 在庫の保管条件や品質期限の管理

このように、工程管理は製造工程と切り離せない考え方です。製造工程の設計時に実施するFMEA(故障モード解析)によって、管理項目を決めるケースが多いです。

製造工程で工程管理を行う目的

モノづくりにおける工程管理の最大の目的は、納期を守り、生産ロスを最小限に抑えることです。

納期を遵守するため

納期を守ることは、顧客からの信頼を獲得・維持するための最重要事項です。工程管理の中で製造工程の進捗状況を把握し、計画からの遅延やその兆候があれば、直ちに挽回策を講じる必要があります。製造工程におけるトラブルは生産機会の損失を生み、納期遅延に直結します。

納期遵守にあたり最も重要なのは、製造工程の設計段階で工程のボトルネックを把握し、可能な限りリスク要因を排除することです。その上で残存リスクに対して、厳格な工程管理によってトラブルの兆候を早期検知することも欠かせません。事前にリスクとその影響度を明らかにしていれば、遅延を最小限に抑える対処が可能です。

品質の維持・向上のため

製品品質の維持・向上も、工程管理の大きな目的の一つです。品質安定化によって製品ロスを防ぐためには、製造工程における重要因子を特定し、データで記録・管理します。特に、多くの原材料・部品から構成されていたり、多くの製造ラインで生産されていたりする場合、これらの情報のトレーサビリティ確保は必須です。

その上で、工程管理の一環として、これらの品質データの傾向管理を行います。各工程での品質をチェックし、品質の傾向を把握することで、不良発生を未然に防ぐことが可能です。さらに、品質トラブルが発生した際に工程管理データを参照すれば、迅速に原因を特定し、対応することができます。

また、品質安定化による生産機会の損失を最小限に抑えるためには、生産プロセスにおける重要項目の見える化が欠かせません。実際に自動車産業向け品質規格であるIATF16949では、品質面での工程管理をコントロールプランとして記録し、運用に落とし込むことが要求されています。さらに近年は、工程管理項目のモニタリングにより異常検知するだけでなく、AI・IoTを活用して、異常発生前にその兆候を検知することも可能になりつつあります。

製造コストを削減するため

製造工程の工程管理データは、製造コスト削減にも役立ちます。作業のムリ・ムダ・ムダ(3M)を減らし、材料やエネルギーの使用量を最適化することで、コスト削減が可能になります。

例えば、待機時間に関する工程管理を行っている場合、頻繁に待機が発生している生産ラインを特定し、カイゼンの取り組みを推進できます。生産ラインの電力データから、待機時間の電力消費量が多いと分かれば、まとめて在庫生産することで消費電力の削減が実現できるかもしれません。

さらに、在庫の適正管理により、間接的なコストの発生も防ぐことが可能です。これらの取り組みは、企業全体の収益性を底上げします。

納期を守るための工程管理の流れ

製造工程の管理と言えば、品質や生産性がイメージされることも多いですが、納期遵守のためには各種リードタイムに着目した取り組みも必要です。

具体的には、以下の手順で生産計画と実際の進捗を管理します。

- 全体の生産計画を立てる

- 製造工程ごとに詳細計画を立てる

- 進捗状況を管理する

まずは全体の生産計画を立て、それに基づき製造工程ごとの計画も立案します。その計画に対し、進捗が遅れていないか管理します。リアルタイムに製造工程を把握できると、遅延やトラブルにいち早く対応できます。

製造工程を見える化するツール

製造工程の見える化は、工程管理の効率化と正確な情報伝達のために不可欠です。代表的なツールとして、フローチャート・バーチャート・ガントチャートが知られています。

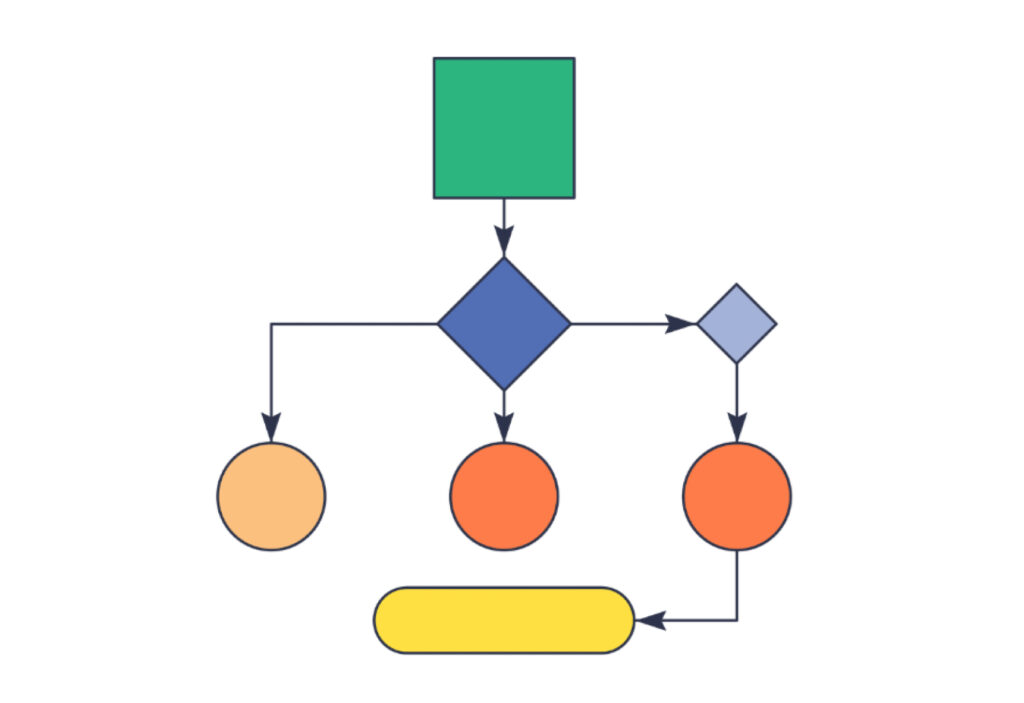

フローチャート

フローチャートは、製造工程を図式化し、各工程の流れや関連性を視覚的に示すツールです。工程全体が一覧化されているため、全体像の把握が容易で、複数工程にまたがる問題点や改善点を見つけやすくなります。

フローチャートは、特に新人の教育や現場作業の手順確認をしたり、作業プロセスを客観的に見直したりするのに役立ちます。

バーチャート

バーチャートは、各工程の作業時間や進捗状況を棒グラフで表現したものです。このグラフは、縦軸には作業や工程の内容、横軸には時間・日を配置します。作業の開始・終了時間、各作業の所要期間を一目で確認できるため、時間管理に非常に役立ちます。

バーチャートを使用することで、工程ごとの生産性を分析し、改善点を見つけることも可能です。また、遅延が発生した場合の影響日数を迅速に把握することもできます。

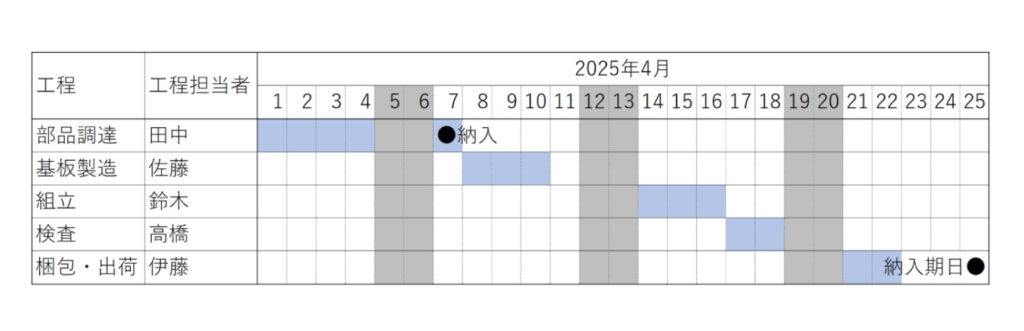

ガントチャート

ガントチャートは、バーチャートの一種で、日程計画に対する作業の進捗状況を把握することを主眼としたものです。特に、プロジェクト管理や工程スケジュール管理に適しています。一例ですが、電子機器の製造工程における工程計画について、ガントチャートで示したのが次の図です。

各作業の予定と実績を横軸の時間に沿って表示するため、工程の進捗状況を直感的に把握できます。またタスクの順番や関係性を示しやすく、どの作業を誰が担当するかも管理しやすいことも大きな特徴です。

製造工程を管理するシステムツール

システムツールを活用することで、工程管理の効率化と正確性向上を図ることができます。代表的なツールとして、MES(製造実行システム)・IoTデバイス・生産管理システムが挙げられます。

MES(製造実行システム)

MESは、製造工程における指示管理を統合的に支援するシステムです。主な機能は以下の通りです。

- 作業の指示管理:現場作業者や機械に対して、作業内容の割り当て・指示を支援

- 生産状況のモニタリング:リアルタイムで製造工程を監視し、進捗・異常を把握

- 品質管理:検査データを収集・記録し、品質不良のトレースを支援

- 設備管理:設備稼働状況やメンテナンス情報の計画や実行を管理

- 製品トレーサビリティ確保:製品の原材料・部品や工程記録を追跡可能

MESの導入は、リアルタイム性を向上させ、異常発生後の検出・早期対応が容易になります。さらに収集・記録されたデータを活用して、品質不良の原因究明や生産性改善の取り組みを加速します。

IoTデバイス

IoTデバイスは、製造現場の設備やセンサーなどをインターネットに接続し、データ収集や分析をリアルタイムで行うためのツールです。具体的には、QR・バーコードスキャンができるハンディ端末やRFIDタグなどが、実際に製造現場で活用されています。

このようなIoTデバイスを導入すると、生産状況のリアルタイムでの監視や、設備稼働状況のデータ化が可能になります。製造工程の異常を速やかに検知したり、データ活用によって稼働率向上やダウンタイムが低減できたりするケースもあります。また、手書きの紙帳票からエクセルへの転記作業が不要となり、より効率的な工程管理が実現します。

→IoTデバイス導入により、検査データの一元管理が実現した事例はこちら

生産管理システム

生産管理システムは、製造工程の実行・管理だけでなく、生産計画や受注管理、在庫管理といった生産情報を一元管理できるツールです。特に多品種少量生産を行う企業において、スケジュール管理や在庫管理を効率的に行うことができます。

例えば、生産計画と製造工程の進捗をワンストップで管理できるため、進捗に応じた生産調整もスムーズに可能です。他にも、製造工程において原材料が不足しそうな際、工程に紐づけて在庫管理もしていれば、早期に察知・追加発注ができます。

製造工程の見える化には生産管理システムがおすすめ

製造工程の見える化には、生産管理システムの活用が効果的です。MESよりもカバーできる業務範囲が広く、長期的な生産全体の効率化に繋がります。

さらに、生産管理システムと連携してIoTデバイスも活用すれば、さらに製造工程の管理におけるミスや工数の削減が期待できます。

より具体的に、生産管理システムによる製造工程の管理のメリット2点を解説します。

生産計画の工程管理ができる

生産管理システムでは、全体の生産計画から、個別製品や受注ごとの工程進捗を管理できます。

生産状況のリアルタイム進捗を確認できるだけでなく、受注情報や製品検査データの自動取り込み・一元管理も可能です。このため、顧客事情や生産トラブルなどで計画変更が必要な場合でも、混乱なく迅速に情報共有できます。

→リアルタイムな生産状況の見える化、入力作業の自動化を実現した事例はこちら

ハンディターミナルでリアルタイムに情報共有できる

ハンディターミナルを活用すれば、製造現場の情報をリアルタイムで共有することが可能です。例えば、原料を製造工程に投入した場合、作業者がバーコードを読み取るだけで、原料ロット情報や投入日時、作業担当者などの記録が残ります。

さらに、ハンディターミナルでの登録内容は、即座に管理者PCに反映されるため、進捗状況をリアルタイムで確認できます。原料の在庫管理の精度向上にも繋がり、生産全体の効率化が期待できます。特に、臨機応変な対応が多い製造現場において、このリアルタイム性は大きな強みとなります。

→ハンディターミナルを活用して、リアルタイムな在庫管理を実現した事例はこちら

22種類の生産管理システムをランキングで比較

初期費用相場や選び方のポイントをチェック

生産管理システムをそれぞれの特徴や初期費用相場などで比較したい場合は、「生産管理システムランキング」も是非ご覧ください。生産管理システムは、自社の製品・生産方式・企業規模などに適したものを導入しないと、得られるメリットが限定されてしまいます。事前適合性チェックや生産管理システムを選ぶ前に押さえておきたいポイントも解説していますので、製品選びの参考にしてみてください。

.jpg)