2024年07月22日

【生産管理システム】生産情報・検査情報を一元管理!手書き・エクセル作業をシステム化し、生産拡大時の品質リスク対策に成功

ロボット機器製造会社

| 業界 | 組立品業界 |

|---|---|

| 会社規模 | ~30人 |

| 機能 | 在庫管理、工程管理、生産管理 |

システム概要

課題

- 生産情報の記録は手書き、トレースの工数が大きかった

- 紙の検査記録から分析項目を1つずつ確認し、エクセルへ手入力

- 精緻な在庫管理をしておらず、生産拡大を見据えた仕組みが必要だった

- 手書きミスなどのヒューマンエラーに気づきにくい管理体制

解決策

- スマートFによる生産情報・検査情報の一元管理

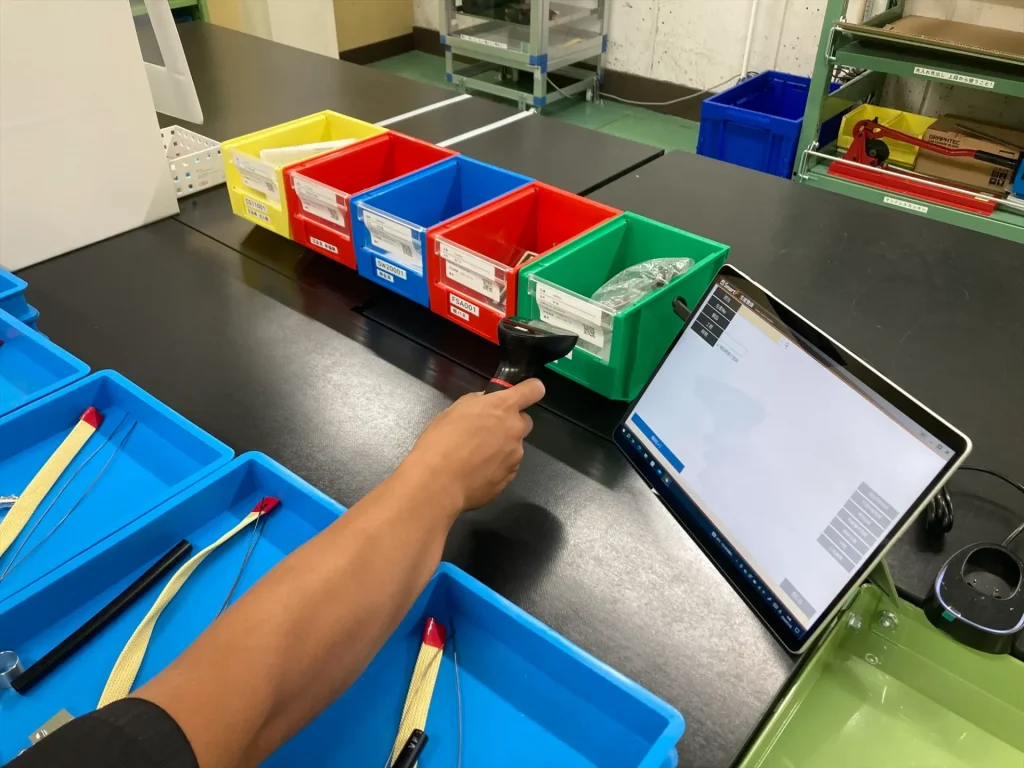

- ハンディーターミナルでのバーコード管理を導入

効果

- 生産情報はスマートF上で管理し、手書き作業は不要に

- スマートF上で検査データを管理し、分析時はCSVダウンロード

- 部材引落によるリアルタイムな在庫管理、将来在庫の見える化を実現

- ハンディーターミナルでミスを検知

導入の背景

パッケージ型システムの導入で標準的な運用を実現し、事業拡大後も高い生産性を保ちたかった

大手メーカーの社内ベンチャーとして新規事業を手掛ける同社。立ち上げ当初は、紙やエクセルで生産管理を始められました。しかし、品種や生産量が拡大するとアナログ管理では限界が来ると考え、事業立ち上げから約1年でシステム導入の検討を始めました。

しかし、自社用にカスタマイズしたシステムを導入すると、多額の費用がかかる上に、オーバースペックになってしまう懸念がありました。また、新たな事業において、独自のやり方でしかものづくりができなくなる状況を避けたいという思いも強くありました。システムに沿ったオペレーションを確立するためにも、リーズナブルなパッケージ型システムを探し始めました。

スマートFに決めた理由

実現したい運用が可能なうえに、低コストかつトライアル可能で導入ハードルが低かった

同社が低コストなパッケージ型生産管理システムを探すにあたり、まずはグループ本体のIoT専門部署に相談されました。グループ本体で使用している生産管理システムを使うという選択肢もありましたが、事業の規模感やオペレーションが大きく異なるため、新しいシステムを導入する方針にされました。

IoT専門部署の担当者が同社の現場を確認し、実現したい運用を定義したうえで、スマートFの各機能を精査。その結果、スマートFなら希望の運用が可能だと判断されました。

また、スマートFは低コストなだけでなく、「トライアルができる」という点も、チャレンジしやすいと感じていただきました。トライアルの稟議を通した後、導入効果を確認したうえで改めて稟議を上げるという形で、本格導入に移行しやすかったとのことです。

導入効果

生産情報の手書き作業がゼロになり、ヒューマンエラー防止

【導入前】生産情報の記録は手書き、トレースの工数が大きかった

作業履歴や使用部材ロットなどの生産情報は、すべて紙で記録していた。履歴テーブルやロットトレースなどをデータ管理していなかったため、不具合が起きたり分析が必要になったりする場合は、紙を1枚ずつ確認する必要があった。また、手書きによる書き間違いや見間違いなどのミスのリスクもあった。

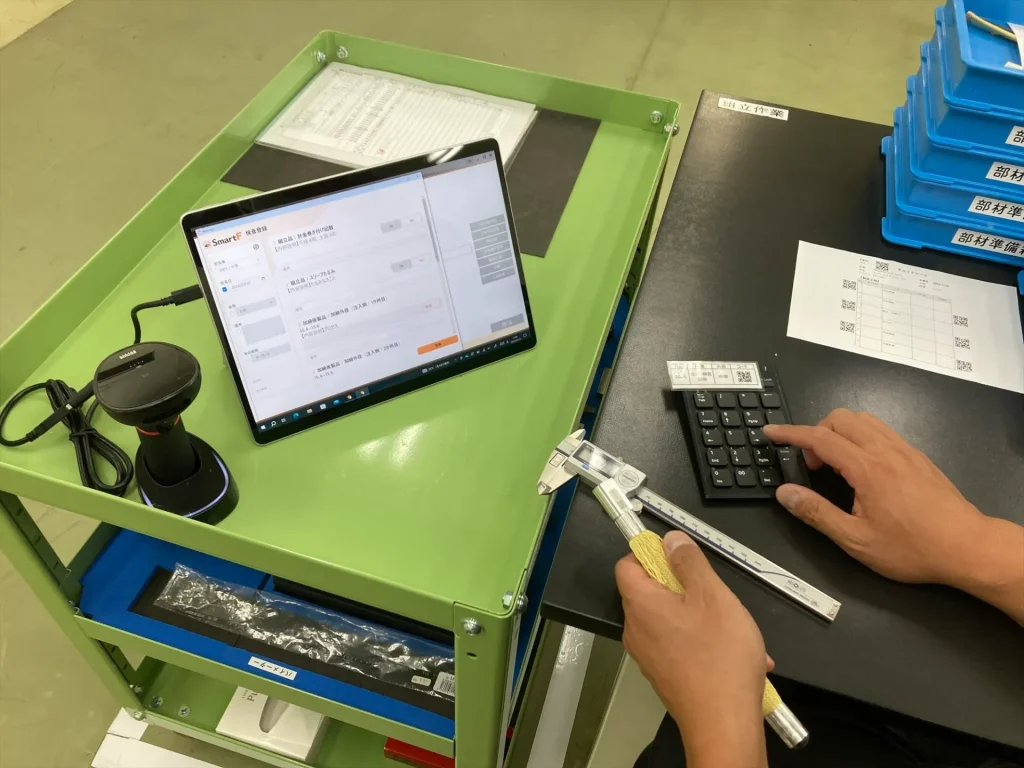

【導入後】生産情報はスマートF上で管理し、手書き作業は不要に

生産情報をスマートFで一元管理することで、手書き作業をなくすことに成功。工数削減だけでなく、手書きによるヒューマンエラー防止にも繋がった。生産量が増えてくると、ロットの切り替えなどもより発生しやすくなるので、早い段階でシステム管理に切り替えられたことは長期的なメリットも大きい。

製品検査分析のためのエクセル転記作業がゼロに

【導入前】紙の検査記録から分析項目を1つずつ確認し、エクセルへ手入力

検査記録も、紙に手書きで行っていた。品質の傾向分析をする際は、製品のシリアル番号や検査項目ごとの検査結果を、1つずつ紙から拾い上げる必要があった。それらをエクセルに手入力する作業を毎月行っており、担当者の負担が大きかった。

現在、同社は検査項目を多めに用意し、生産に必要な検査項目を洗い出すための分析を行っている。その背景もあり、検査管理と分析にも工数を割いている。

【導入後】スマートF上で検査データを管理し、分析時はCSVダウンロード

各検査記録を、スマートFで完成品のシリアル番号ごとに管理する運用を導入。CSVデータをダウンロードすれば、簡単に傾向分析ができるようになった。また、1日の生産が終わった後、その日の検査記録から分析でき、即日状況を把握することも可能に。担当者の作業負担も大きく減らすことができた。

部材引落で在庫管理を精緻化、長期の生産計画にも対応可能に

【導入前】精緻な在庫管理をしておらず、生産拡大を見据えた仕組みが必要だった

生産開始当初は試作が多かったこともあり、厳密な在庫管理を行っておらず、棚卸しで在庫数を合わせていた。生産工程における部材引落は、日々の作業履歴を見て、エクセル上でまとめて行っていた。そのため、リアルタイムな材料在庫数の把握が難しかった。

今後、品種を増やしていくうえでは、部品の誤使用を防ぐためにも、在庫管理を精緻化する必要があった。

【導入後】部材引落によるリアルタイムな在庫管理、将来在庫の見える化を実現

スマートFで生産指示ごとの使用部材を引き落とし、在庫管理がリアルタイムに可能となった。また、スマートFでは将来在庫の自動計算も可能。今後の生産拡大で、長期的な生産計画を立てることになった際も、将来在庫を見ながら発注できる状態にできた。

入力作業のシステム化により作業者のミスを検知・防止

【導入前】手書きミスなどのヒューマンエラーに気づきにくい管理体制

以前は手書きやエクセルで各情報を管理していたため、作業者が手書きや手入力のミスをしても気づきにくい体制だった。

【導入後】ハンディーターミナルでミスを検知

紙やエクセルでの作業を、スマートFとハンディーターミナルでの管理に変更。作業者が入力ミスした際にエラーを検知する機能により、作業者のミスを防止できるようになった。

また、前工程が完了していなかったり検査が合格していなかったりした場合も、システムが検知しエラー表示となる。そのため、進めてはいけない工程を進める心配もなくなった。

お客様の声

スマートFのトライアルができるという点は、改めてメリットが多いと思いました。稟議を通しやすかっただけでなく、本格導入前に実務担当者が作業に慣れることができたり、エラー検出精度やデータの整合性を確認したりできる点も安心でした。

また、スマートFを導入したことで、将来的な生産拡大における品質リスクにも備えられたと思います。生産や在庫の状況のリアルタイム管理、1つの工程を終えないと次工程に移れないようにする工程飛ばし防止機能、NG品のバーコードをスキャンした際のアラートによる誤出荷防止など、人的ミスの低減効果も期待できます。

今後も品種やサイズを展開していく際など、ネクスタ様と相談しながら最適な運用をしていければと思います。

株式会社ネクスタ:営業担当の声

初めは、スマートFのHPを見た本社のデジタル担当の方からお問い合わせをいただきました。初回のお電話にて下記2点の条件をご相談いただいたため、このご要望を実現できるのはスマートFしかない!と思い、全力でPRいたしました。

①スタートアップ事業部のため初期投資を抑えてスタートし、事業部の状況によっては解約できるシステムが良い

②製品の性質上や品質管理体制強化のため、部材のロット管理やトレース情報、検査情報をミスなく手間なく取得していきたい

打ち合わせはWEB・訪問にて複数回、実施しました。デジタル担当の方との打ち合わせでは、事前に機能要件を整理いただいていたため、各要件に対し、どの機能でどう運用するかを、資料やデモ画面を用いて提案いたしました。デジタル担当の方から工場の方々へ円滑に情報共有できるよう、できる部分/できない部分/今後アップデートする部分を明確にお伝えすることを意識いたしました。

また、工場の方々へのご提案では、実際に現場を拝見し、今の業務がスマートFでどう変わるか、どこが楽になるのか、どんなメリットが出るのかを意識しながら提案いたしました。

念のため他社システムも比較されるとのことでしたが、数千万単位の高額商品が多く、とても検討できない状況とのことでした。最終的にはスマートF一本でご検討され、トライアルのご契約並びに、本契約をいただきました。

株式会社ネクスタ:導入支援担当の声

【運用提案する上で心掛けたこと】

滞りないコミュニケーションを実現するため、QA表を用いて意見交換をさせていただきました。QA表への回答を24時間以内にご返答するなど、スピード感のあるコミュニケーションを意識しました。

現場の方からご要望を頂戴することもあり、その際には何が真の課題かを把握するためにお電話にてヒアリングし、要件に齟齬がないように努めました。

【導入時を振り返って】

インタビュー時にもお伺いしましたが、「既存運用に合うシステムを導入する」のではなく、要件を明確にしたうえで「要件に沿うシステムを導入し、自社運用を設計・改善していく」というマインドが明瞭なお客様でした。そのため、非常に前向きな議論を交わすことができたのが印象的でした。それゆえに、頂戴したご要望をスマートFに反映することで、汎用性の高い機能向上につながりました。お客様の声を反映することで、スマートFの商品力が着実に向上し、お客様にも満足いただける非常に貴重な経験をさせていただきました。