【調査結果】アンケート結果から紐解く、中小製造業のDXのリアルな課題と成功への道筋

公開日:2026年01月29日

最終更新日:2026年01月29日

1. はじめに:中小製造業のDX推進、その現在地とは

先日ネクスタ社にて、製造業のデジタルトランスフォーメーション(DX)をテーマにしたイベントを開催しました。

このイベントは、特に変革の渦中にある中小・中堅製造業が直面する、理論や理想論ではない「リアル」な課題や、それを乗り越えた企業の成功事例を共有することを目的としています。華々しい成功談だけでなく、導入過程での苦労や現場の抵抗といった生々しい体験談が交わされ、多くの参加者にとって貴重な学びの場となりました。

本記事では、イベント終了後に実施したアンケートで寄せられた99名からの回答を詳細に分析します。参加者の皆様からいただいた生の声は、現在の中小製造業が抱える課題やニーズを浮き彫りにする貴重なデータです。この記事を通じて、DX成功のヒントを探求していきます。

本調査レポートでわかること

- イベント概要: どのような学びの場が提供されたのか

- アンケート結果の分析: データが示す参加者の「本音」

- 見えてきた課題と成功の鍵: データを深掘りして得られたインサイト

- 生産管理システムが果たす役割: 課題解決への具体的なアプローチ

まずは、今回のイベントがどのような内容で構成されていたのか、その概要から見ていきましょう。

2. 開催イベント概要:リアルな声が交差した学びの場

今回のイベントは、単なる情報提供に留まらず、参加者一人ひとりが自社の状況と照らし合わせながら、具体的なアクションプランを描けるような体験価値を提供することを目指して設計されました。

イベントは、主に以下の4つのセッションで構成されていました。

- 製造業DXのリアルな事例紹介: 実際にシステムを導入し、業務改革に取り組んだ企業による実体験の共有。成功体験だけでなく、導入時の苦労やそれをどう乗り越えたかが語られました。

- 会場参加型パネルディスカッション: 登壇企業と主催者を交え、参加者からリアルタイムで寄せられた質問に答えるインタラクティブな議論の場。より踏み込んだ疑問や悩みが共有されました。

- 主催者講演: 業界を俯瞰する視点から、生産管理システムの最新動向やAI活用といった将来の展望について解説。

- グループ別交流会: 参加者同士が直接対話し、情報交換を行う機会。同じ課題を抱える仲間との出会いの場となりました。

アンケートの感想からも、参加者が特に価値を感じていたのは、綺麗事ではない「本音」の情報であったことが伺えます。

「導入された方のリアルな意見が聞けて貴重だった」

「生の声が聞けてよかった」

といったコメントが多く、多くの参加者が机上の空論ではなく、実践から得られた知見を求めていたことがわかりました。

では、これらのセッションを通じて、参加者は具体的にどのような情報を得ようとしていたのでしょうか。

3. アンケート結果公開:データが示す中小製造業の「本音」

本イベントのアンケートには、99件もの貴重な回答が寄せられました。このアンケート結果から、製造業界が今まさに直面している課題やニーズが客観的に見えてきました。

ここでは、特に注目すべき3つの質問項目をピックアップし、その結果を分析していきます。

参加者の関心事:「成功事例」と「苦労話」への高いニーズ

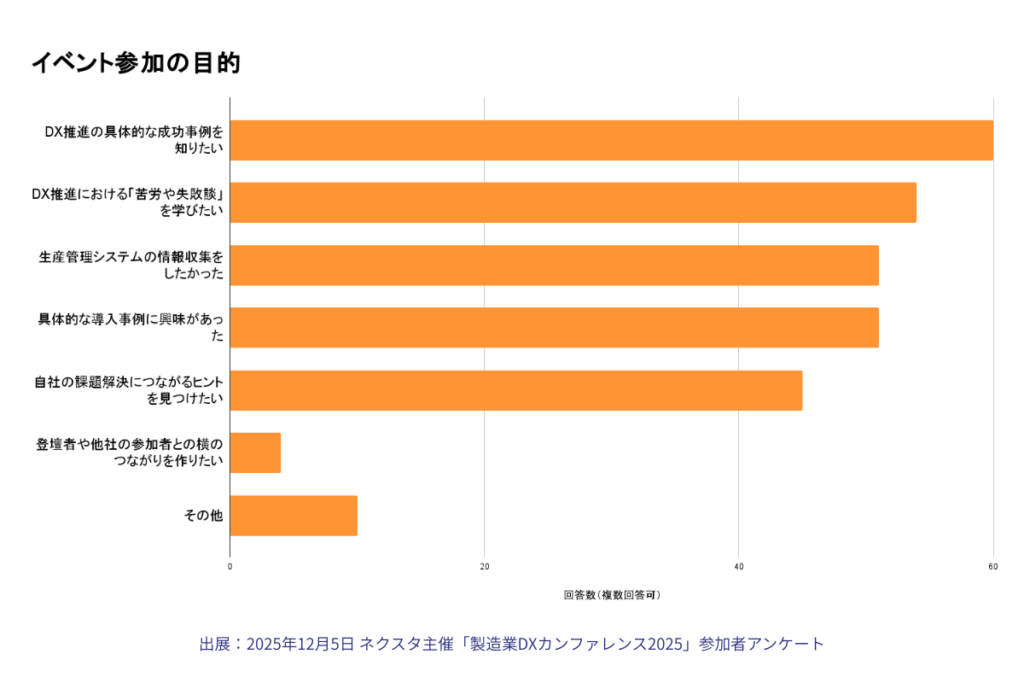

まず、「イベント参加の目的」についての質問では、参加者がどのような情報を求めていたかが明確に示されました。

| 順位 | 参加目的 | 回答率 |

| 1 | DX推進の具体的な成功事例を知りたい | 60.6% |

| 2 | DX推進における「苦労や失敗談」を学びたい | 54.5% |

| 3 | 生産管理システムの情報収集をしたかった | 51.5% |

| 3 | 具体的な導入事例に興味があった | 51.5% |

| 5 | 自社の課題解決につながるヒントを見つけたい | 45.5% |

1位は、DXにおける具体的な「成功事例」(60.6%)、2位は「苦労や失敗談」(54.5%)と、DXを実際に推進した他社の取り組みから学びたいという強い意欲が伺えます。

また、単に成功した結果だけを知りたいのではなく、その裏にある試行錯誤や困難な道のりも含めて理解したいという、極めて現実的な情報ニーズも現れています。DXが一筋縄ではいかないことを理解しているからこそ、他社の「転ばぬ先の杖」を求めていると言えるでしょう。

生産管理の最重要課題:トップは「生産計画・工程管理の効率化」

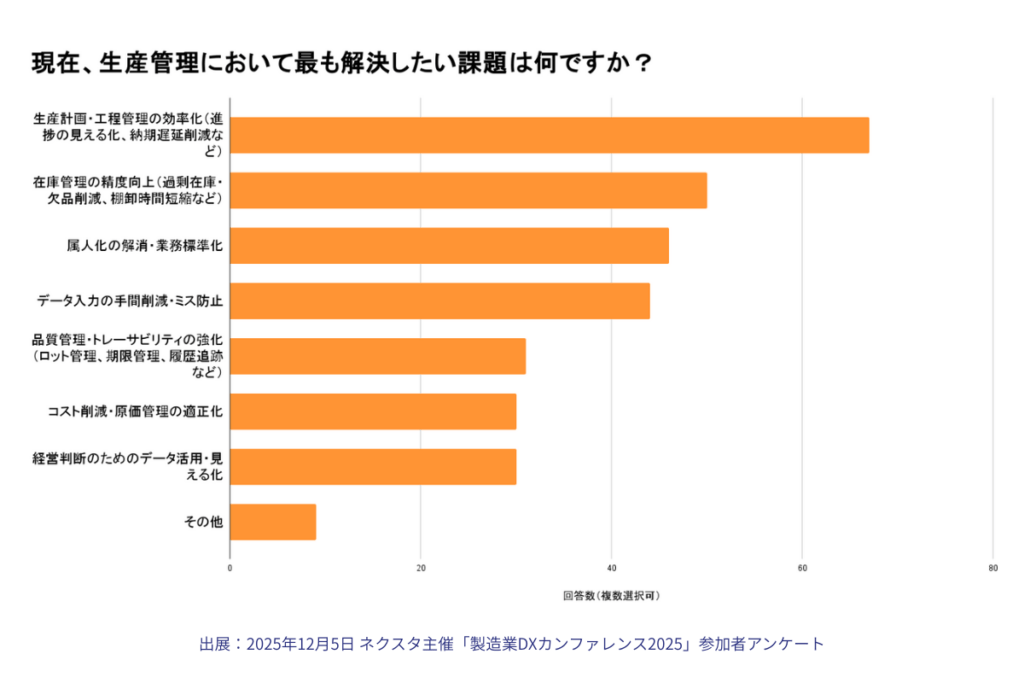

次に、「現在、生産管理において最も解決したい課題」を尋ねたところ、現場の切実な悩みが浮き彫りになりました。

| 順位 | 解決したい課題 | 回答率 |

| 1 | 生産計画・工程管理の効率化 | 67.7% |

| 2 | 在庫管理の精度向上 | 50.5% |

| 3 | 属人化の解消・業務標準化 | 46.5% |

| 4 | データ入力の手間削減・ミス防止 | 44.4% |

| 5 | 品質管理・トレーサビリティの強化(ロット管理、期限管理、履歴追跡など) | 31.3% |

半数以上の参加者が「生産計画・工程管理の効率化」を挙げており、製造業の心臓部であるこのプロセスが依然として最大のボトルネックであることが示されました。

続く「在庫管理」「属人化」「データ入力の手間」といった課題も、多くの中小製造業が長年抱えてきた構造的な問題です。

これらの課題は、熟練の担当者の経験と勘に依存したオペレーションや、部門間で情報が分断されている状況から生じがちです。現場の「見える化」と「効率化」が、DX推進における最重要テーマであることは揺るぎません。

システム選定で重視するポイント:「使いやすさ」と「コスト」が鍵

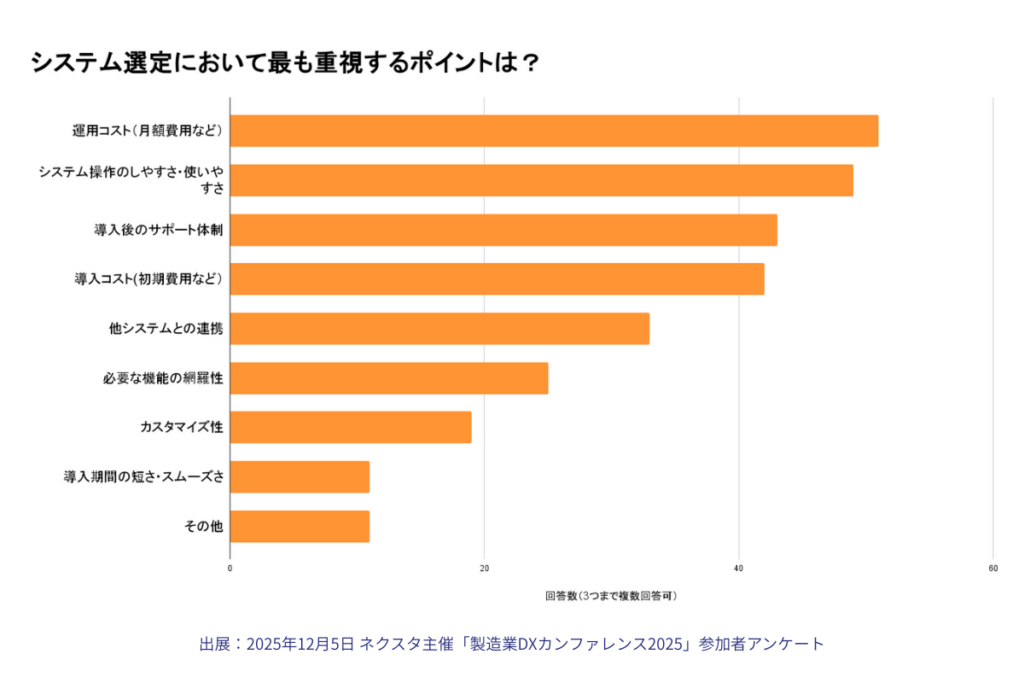

最後に、「生産管理システムの選定で重視するポイント」について見ていきます。この結果は、中小・中堅企業ならではの現実的な視点を色濃く反映しています。

| 順位 | 重視するポイント | 回答率 |

| 1 | 運用コスト(月額費用など) | 51.5% |

| 2 | システム操作のしやすさ・使いやすさ | 49.5% |

| 3 | 導入後のサポート体制 | 43.4% |

| 4 | 導入コスト | 42.4% |

| 5 | 他システムとの連携 | 33.3% |

最も重視されているのは、月額費用などの「運用コスト」(51.5%)でした。4位の導入コスト(42.4%)とあわせて費用面への関心が高いのは、経営資源が限られる中小企業にとって当然と言えます。

注目すべき点は、2位が「システム操作のしやすさ・使いやすさ」(49.5%)で、運用コストとわずか2ポイント差だったという点です。各社、現場の従業員がいかに生産管理システムを活用できるかが、DXの成否を左右すると理解している証拠です。

そして3位に「導入後のサポート体制」(43.4%)が入っています。システムは導入して終わりではなく、運用しながら改善を続けていくものです。そのため、困ったときに相談できる伴走者としてのベンダーの役割を重視し、継続的なパートナーシップを求めている企業の姿が浮かび上がります。

これらのデータは、中小製造業がDXに対して抱く期待と不安を映し出していると言えますます。

4. 分析:データが物語る、DX成功を分ける「戦術」と「意志」

上記で提示したデータには、多くの中小・中堅製造業がDX推進の過程で直面する共通の障壁と、それを乗り越えるための重要な視点が隠されています。ここでは、アンケート結果から見えてきた核心を深掘りします。

共通する課題:「属人化の解消」と「データ活用の壁」

アンケートで上位に挙がった「生産計画・工程管理の非効率」や「在庫管理の精度の低さ」といった課題は、それぞれが独立した問題ではありません。これらの根源には、多くの場合「属人化」という共通の課題が存在します。

特定の担当者しか分からない手順、Excelや手書きの帳票で管理される情報、暗黙知となっているノウハウ。これらが原因で業務プロセスがブラックボックス化すると、生産計画の最適化は困難になり、正確な在庫状況も把握できません。最終的には、経営層が迅速な意思決定を下すために必要なデータが、そもそも信頼できないという「データ活用の壁」に突き当たってしまうのです。

この分析を裏付ける、極めて重要な事実がアンケート結果に示されています。それは、参加者自身がこの問題の核心を認識しているという点です。前述の通り、生産管理の課題として「属人化の解消・業務標準化」は、全体の第3位(46.5%)にランクインしています。つまり、多くの企業は、表面的な症状(非効率な生産計画)だけでなく、その根本原因(属人化)をも解決すべき重要課題として明確に捉えていると言えます。

この根深い課題は、多くの企業にとって共通の悩みです。アンケートにも、次のような感想が寄せられました。

「他社も同じようなことに困ったり、問題になったりしているのだとわかった。」

自社だけの問題ではないと知ること、そして他社がどのようにその壁を乗り越えようとしているのかを学ぶこと。この「共感」と「学び」こそが、自社のDXを推進する上での心理的なハードルを下げ、次の一歩を踏み出すための重要な原動力となります。

成功への鍵:現実的な「戦術」としてのスモールスタートと、変革を支える「意志」としての覚悟

では、これらの根深い課題を乗り越え、DXを成功に導くためには何が必要なのでしょうか。アンケートの自由記述欄には、成功企業の実体験から得られた、2つの本質的なキーワードが見られました。それは、成功への具体的な「戦術」と、それを支える組織的な「意志」です。

1.現実的な「戦術」としての「スモールスタート」

「とにかくスモールスタートで!と仰られていたのが印象的でした」

「部分導入から成功体験を積み重ねる事例をお聞きできて良かったです。」

「スモールスタートのメリット」

中小・中堅企業にとって、いきなり全社規模で大規模なシステムを導入するのは、コスト面でも、現場の負担や変化への抵抗感を考えても、リスクが大きすぎます。

まずは特定の部門や課題に絞って部分的に導入し、そこで着実に成果を出す。この小さな成功体験が「やればできる」という自信を組織に与え、次の展開への強力な推進力となるのです。これは、限られたリソースの中で変革を成し遂げるための、極めて合理的な戦術と言えます。

2.その戦術を最後まで遂行するための「やりきる覚悟」

「導入にはやり抜くことが大事」

「スモールステップ、長い道のりを乗り切るマインド、やりきる覚悟」

「会社に定着させるまでが鬼門になると思いますが、乗り切るマインドで挑戦し続けると決意できました」

システム導入は、単にツールをインストールすることではありません。業務のやり方そのものを変える一大プロジェクトです。現場からの反発や、慣れない作業による一時的な効率低下は必ず発生します。その困難を乗り越えるためには、経営層の「何のためにやるのか」という明確なビジョンと、「必ずやり遂げる」という強いコミットメント、すなわち組織としての揺るぎない意志が不可欠です。

優れた「戦術」と強固な「意志」。この両輪が揃って初めて、DXという長い道のりを走り切ることができるのです。

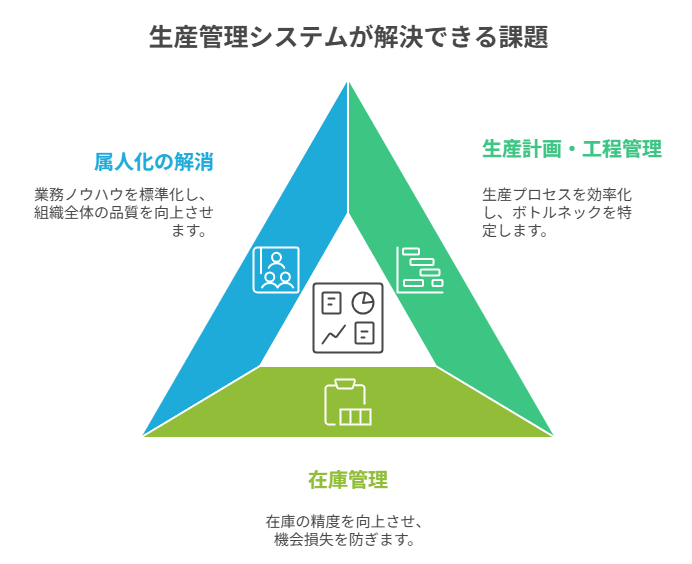

5. 結論:課題解決のパートナーとしての生産管理システム

これまで、イベント後のアンケート分析を通じて、中小・中堅製造業が直面するDXのリアルな課題と、成功を分ける「戦術」と「意志」の重要性を明らかにしてきました。生産管理システムは、こうした企業にとって単なる効率化ツールではなく、変革を共に進める強力な「パートナー」となり得ます。

アンケートで特に重要課題として挙げられた項目に対し、生産管理システムは以下の具体的な貢献が可能です。

生産計画・工程管理の効率化

各工程の進捗状況をリアルタイムで「見える化」し、どこで何が起きているかを誰もが把握できるようになります。これにより、ボトルネックの特定や納期遅延の予測が可能になり、プロアクティブな対策を講じることができます。

在庫管理の精度向上

原材料の入庫から製品の出荷まで、在庫の動きを一元管理することで、常に正確な在庫数を把握できます。欠品による機会損失や、過剰在庫によるキャッシュフローの悪化を防ぎ、棚卸業務にかかる時間と労力も大幅に削減します。

属人化の解消・業務標準化

これまで個人の頭の中にあった業務ノウハウや手順をシステム上に集約・標準化します。これにより、担当者が変わっても業務品質を維持でき、新人教育の効率も向上。組織全体の業務レベルの底上げに繋がります。

本イベントのアンケート結果は、中小製造業のDXが決して平坦な道のりではないことを示しています。しかし同時に、多くの企業が課題の核心を自覚し、成功への道を模索していることも明らかにしました。

ここで重要なのは、生産管理システムが前述の「戦術」と「意志」を具体的に後押しする役割を果たすことです。拡張性の高い最新のシステムは、「スモールスタート」という戦術を可能にする実行手段となります。そして、その導入と定着を成功させるプロセス自体が、組織の「やりきる覚悟」を内外に示す象徴となり、変革の意志を強固にするのです。

この記事が、DXの荒波に挑むすべての製造業関係者にとって、自社の現在地を確認し、次の一歩を踏み出すための一助となれば幸いです。

本記事に関するお問い合わせ・SmartFの詳細はこちら

SmartF公式サイト・お問い合わせフォーム

22種類の生産管理システムをランキングで比較

初期費用相場や選び方のポイントをチェック

生産管理システムをそれぞれの特徴や初期費用相場などで比較したい場合は、「生産管理システムランキング」も是非ご覧ください。生産管理システムは、自社の製品・生産方式・企業規模などに適したものを導入しないと、得られるメリットが限定されてしまいます。事前適合性チェックや生産管理システムを選ぶ前に押さえておきたいポイントも解説していますので、製品選びの参考にしてみてください。

.jpg)