IATF16949の概要: 自動車業界に不可欠な認証制度の基礎知識を徹底解説

公開日:2024年08月29日

最終更新日:2024年09月06日

IATF16949は、自動車産業向けに特化した品質マネジメントシステムの規格で、グローバルなサプライチェーンにおける製品安全性・品質の向上を目的としています。本記事では、IATF16949の概要からISO9001との違い、認証制度の背景、認証取得のメリットとデメリット、具体的な認証取得の流れについて解説します。自動車業界で競争力を高め、グローバル市場でのビジネス機会を拡大するための指針を提供します。

品質規格IATF16949の概要

IATF16949は、自動車産業に特化した品質マネジメントシステム(QMS)に関する国際規格です。グローバルな自動車サプライチェーンにおける、品質の向上を目的としています。IATF16949認証制度の概要、背景、日系自動車メーカーとの関係について説明します。

IATF16949とは何か:ISO9001との違いを簡単に解説

IATF16949は、ISO9001を基礎にして開発された自動車産業専用の品質マネジメントシステム規格です。様々な業界に適用される汎用的な品質管理規格であるISO9001に対し、自動車産業の特有の要求事項を追加したものを言います。

例えば、製品のトレーサビリティやサプライチェーン全体での品質保証の強化、リスクベースのアプローチなどが求められます。これにより、製品の不良やリコールのリスクを低減し、最終顧客の安全性を高めることができます。

IATF16949認証制度の背景

IATF16949の誕生背景には、1990年代に世界の自動車産業で品質に関する基準の統一化が求められたことがあります。当時、各国の自動車メーカーやサプライヤーが独自の基準を持っていたため、国際的なサプライチェーンにおいては非効率や重複が発生していました。

これを受けて、米国、インド、欧州(ドイツ、フランス、イギリス、イタリア)の主要な自動車メーカーとその業界団体が集まり、IATF(International Automotive Task Force)が結成されました。そして、統一された品質規格としてIATF16949が策定されました。この規格は、グローバル市場で製品の安全性を担保するために、サプライヤーにとって必須の認証となっています。

日系自動車メーカーは不参加

IATF設立当初から日系自動車メーカー(例:トヨタ、ホンダ、日産)は、この規格策定には参加していません。例えば、日系自動車メーカーは次のような独自の品質管理システムを持っています。

- トヨタ技術標準(TS):トヨタ車が満たすべき品質基準、および材料規格

- NPQP:IATF16949を基に、日産独自のサプライヤー品質保証を基準化した品質規格

- G-HQS…ISO9001を基に、 Honda 独自のノウハウを盛り込んだ品質保証ルール

これらのシステムは、IATF16949と本質的に同等、もしくはIATFの要求を超えるレベルでの品質管理を実現していると考えられています。しかし、グローバル対応が進む中で、日系自動車メーカーのサプライヤーでも、IATF16949を採用するケースが増えています。

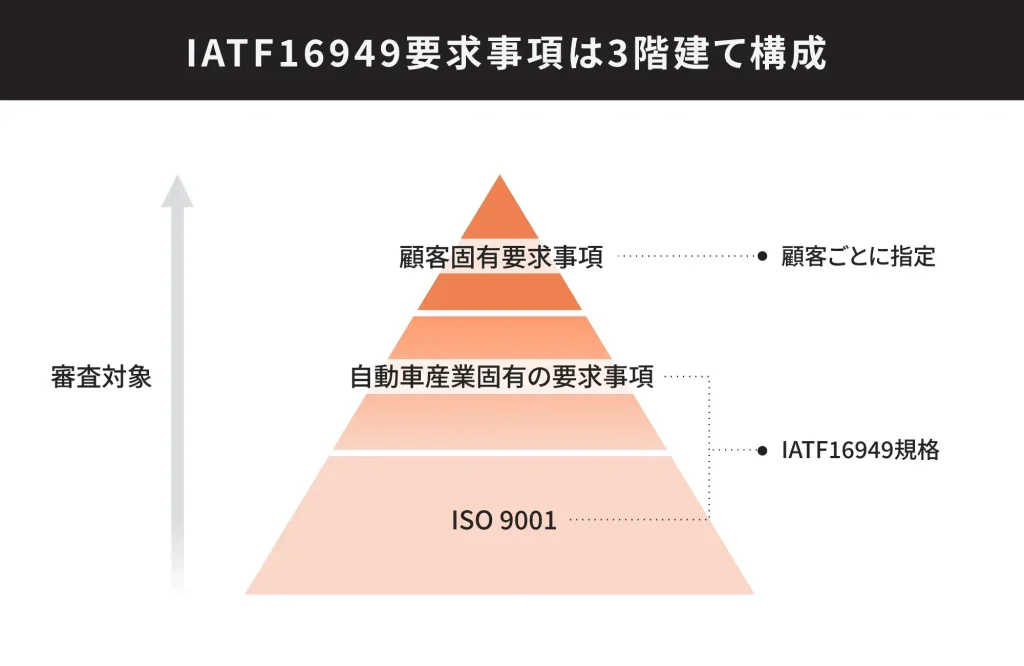

IATF16949要求事項は3階建て構成

IATF16949は、主に3階層からなる要求事項で構成されています。この構造により、規格は自動車業界全体における共通の要求事項を満たしつつ、個々の顧客や市場のニーズにも柔軟に対応できるようになっています。具体的な3階層は次の通りです。

1階部分: ISO9001に関する要求事項

IATF16949の1階部分は、ISO9001の要求事項に準拠しています。品質マネジメントシステム(QMS)の基本的な枠組みが含まれており、企業全体のプロセスや顧客満足度の向上を目指しています。具体的には、リーダーシップ、リスク管理、プロセスアプローチ、文書化による情報管理などが含まれます。

これらは、品質に関する基本的な管理体制を整え、企業全体で品質に対する意識を高めるための基盤となります。

2階部分: 自動車産業固有の要求事項

IATF16949の2階部分では、自動車産業特有の要求事項が追加されます。特に設計・開発段階での製品安全性の確保、厳密なトレーサビリティの維持、リスク分析に基づいたサプライチェーン全体での品質保証が強調されています。

自動車産業では、製品の不具合が致命的な事故につながる可能性が高いため、これらの要求事項は非常に厳格に設定されています。

3階部分: 顧客固有要求事項(CSR)

IATF16949の3階部分は、顧客固有の要求事項(CSR:Customer Specific Requirements)で構成されています。これには、各自動車メーカーがサプライヤーに対して追加で求める特別な要件が含まれます。具体的には、以下のような要件が挙げられます。

- 特定の性能に関する要件

- 品質検査の方法や検査基準

- 書類のフォーマットや記録方法の指定

- サプライチェーンの管理基準

- 製品の梱包形態や輸送方法の指定

IATF16949推進による3つのメリット

IATF16949の導入・推進による具体的なメリットは次の通りです。

製品の品質・生産性向上

品質管理プロセスの標準化により、製造プロセスでのばらつきが減少し、製品の不良率が低下します。これにより、品質の向上だけでなく、顧客が指定した製品数量の確保や納期の厳守がより確実になります。

さらに、継続的な改善を促進する仕組みを導入することで、企業全体の品質意識が高まり、結果として製品の競争力が強化されます。また、厳格なリスク管理を行うことで製品の安全性が確保され、強固なトレーサビリティが維持されるため、問題発生時には迅速な対応が可能となります。

グローバル市場における取引機会の獲得

IATF16949認証を取得することで、企業の信頼性がグローバル市場で向上し、取引機会が広がります。特に、自動車産業では、多くの国の主要な自動車メーカーとの取引において、この認証が必須条件となることが多いため、認証の有無がビジネスの成否に直結します。

さらに、IATF16949は国際的に広く採用されている認証規格であり、厳格な品質管理体制を構築している証拠となります。このため、自動車関連以外の製品でも、ビジネス展開において有利に働きます。

認証機関の審査により、重大リスクを回避

IATF16949認証の取得過程では、認証機関による厳格な審査が行われます。この審査を通じて、企業内部で見逃されがちなリスクや改善点が明らかにされます。これにより、重大な製品不良やプロセス上の課題を抽出し、早期に対策を講じることが可能となります。

また、IATF規格では公式解釈集の要求事項が都度更新され、定期的な更新審査を通じて、最新の業界動向や規制要求に対応した品質管理体制を維持することが求められます。これにより、企業は常に高い品質基準を維持し続けることができます。

参考:IATF承認取得・維持ルール第5版 - 公式解釈集(IATF – 国際自動車産業特別委員会)

IATF16949推進による2つの障壁

IATF16949の導入には多くのメリットがありますが、次のような点が導入に向けた大きなハードルとなります。

詳細な要求事項

ISO 9001の要求事項が126項目であるのに対し、IATF 16949では282項目もの複雑な要求事項で構成されています。これに基づき、品質管理の継続的な改善プロセスを確立し、維持することが求められます。

これを推進するには、経営層の強力なリーダーシップが不可欠であり、品質管理部門でも高度な品質管理に対応できる知識の維持と向上が必要です。

導入コスト

IATF16949を導入するには、初期投資としての導入コストが必要です。これには、社員教育のためのトレーニング費用、トレーサビリティ向上やサプライチェーン管理強化のためのシステム構築費用、そして認証機関による監査費用が含まれます。

さらに、認証取得後も継続的な維持コストが発生するため、特に中小企業にとっては大きな負担となる可能性があります。そのため、導入を見送る企業も少なくありません。しかし、海外自動車メーカーに納入するサプライヤーには必須の対応であり、長期的にはこれらの投資が企業の競争力を強化すると期待されています。

IATF16949認証取得の流れ

導入準備から認証取得までの流れは以下の通りです。

導入準備:プロセス単位でのQMSの構築

IATF16949を取得するためには、まず企業内で品質マネジメントシステム(QMS)を構築する必要があります。これは、ISO9001をベースにしながら、自動車産業特有の要求事項を追加した体系的な管理体制を確立することを意味します。

まず、顧客、製品、対象となる組織を明確にし、IATF16949の認証範囲を定義します。その後、プロセスアプローチの考え方に基づき、プロセスとプロセスオーナーを特定し、各プロセスにおいて以下の6つの要素を整理します。

- インプット情報

- プロセスの成果物

- 機械装置などの物的リソース

- 力量を含む人的リソース

- 具体的な業務手順

- パフォーマンス測定指標

これらの6つの要素をもとに、設計段階で製品の安全性を確保する仕組み、厳密なトレーサビリティを維持する仕組み、リスク分析に基づいたサプライチェーン全体の品質保証体系を構築することが求められます。

プロセスの分類方法に関する具体的な規定はありませんが、以下のような分類が例示できます。

- コアプロセス:営業、購買、設計開発、製造、品質管理など、顧客に直結するもの

- 支援プロセス:教育訓練、設備保全など、コアプロセスの有効性を高めるもの

参考:自動車産業の品質マネジメントシステムに関するQ&A(一般財団法人日本品質保証機構)

運用:構築したQMSの運用実績作り

QMSを構築した後は、それらを実際に運用します。内部監査やマネジメントレビューを定期的に実施し、有効性のあるシステムであることを確認します。また、継続的な改善プロセスを通じて、QMSが組織の一部として定着するようにすることが求められます。

この段階では、IATF16949認証を目的としたQMSの役割と目的を社員全員が理解し、それに基づいて業務を遂行することが重要です。

審査:認証機関の取得審査・更新審査

運用実績が十分に積み重ねられた後、IATF認証機関による審査を受けます。この審査では、構築したQMSがIATF16949の要求事項に適合しているかが厳密に評価されます。書類審査が中心のステージ1審査、現場審査を含むすべての要求事項を評価するステージ2審査からなります。

また、認証取得後も、定期的な更新審査を受けることで、QMSが常に最新の要求事項に準拠し続けることを確認します。このプロセスを通じて、企業は品質管理体制の継続的な改善を推進します。

IATF16949の推進に向けて

IATF16949を効果的に推進するためには、5つのコアツールの活用や、データ自動取り込みによるトレーサビリティの強化が重要です。これにより、企業はより効率的かつ確実に品質管理を行うことができます。

5つのコアツール活用

IATF16949の要求事項を満たすためには、以下に示す5つのコアツールを効果的に活用することが求められます。

- APQP(先行製品品質計画): 開発段階における新製品の品質計画手法

- PPAP(生産部品承認プロセス): 量産に向けた部品と工程の品質確認

- FMEA(故障モード影響解析): 潜在的な故障の予測とリスク評価

- SPC(統計的工程管理): 統計的に生産工程の品質管理を行う手法

- MSA(測定システム解析): 測定システムの精度や信頼性を評価する手法

データ自動取込によるトレーサビリティ強化

IATF16949認証におけるトレーサビリティでは、製品の製造過程や部品の使用履歴を記録し、不具合発生時にその原因や影響範囲を迅速に特定できるようにすることが求められます。また、これらの記録は、必要な期間にわたり適切に保管しなければなりません。

システムからのデータの自動取込は、これらのトレーサビリティ強化の一貫として推奨される方法です。以下の3つの観点で有効な改善取り組みであり、IATF16949の導入に向けた現場改善の第一歩となります。

- データの正確性と一貫性:自動化で入力ミスを防ぎ、正確で一貫したデータを確保

- リアルタイムのデータ管理:リアルタイムで記録し、迅速な問題解決を支援

- 効率の向上:手動入力不要で時間を節約し、管理効率が向上

また、IATF要求事項の一つに、先入れ先出しによる在庫の回転効率の最適化があります。システムによるロット管理や期日管理を正確に行うと、先入れ先出しの強化にも繋がります。例えば、ハンディーターミナル等のIoTツールにより、部材使用前のロット確認を行い、誤ったロットの部材を使おうとしている際にアラートを出し誤使用を防ぐこともできます。

→システム導入による先入れ先出しの事例はこちら

22種類の生産管理システムをランキングで比較

初期費用相場や選び方のポイントをチェック

生産管理システムをそれぞれの特徴や初期費用相場などで比較したい場合は、「生産管理システムランキング」も是非ご覧ください。生産管理システムは、自社の製品・生産方式・企業規模などに適したものを導入しないと、得られるメリットが限定されてしまいます。事前適合性チェックや生産管理システムを選ぶ前に押さえておきたいポイントも解説していますので、製品選びの参考にしてみてください。

.jpg)