平準化生産とは、需要変動によるムダを最小化する方法を解説

公開日:2025年01月29日

最終更新日:2025年01月30日

製造現場で効率的かつ安定した生産手法の一つに「平準化生産」があります。本記事では、平準化生産の考え方や具体的な手法、導入時の注意点までを詳しく解説します。また、平準化生産のメリットや需要予測、生産計画の立案、適正な在庫管理の方法など、実践に役立つ具体例についても紹介します。

平準化生産とは

平準化生産とは、生産量や生産品目の変動を最小限に抑え、一定のペースで安定して製造を行う手法です。主に、需要変動により発生するムダや過剰在庫、欠品を防ぎ、製造ラインや人員の負担を均等化する効果があります。

平準化と標準化の違い

「平準化」とよく似た言葉に「標準化」がありますが、平準化と標準化には以下のような違いがあります。

| 項目 | 平準化 | 標準化 |

| 目的 | 生産量や作業負荷の均等化 | 作業手順や方法の統一 |

| 対象 | 生産計画、スケジュール | 作業手順、品質管理 |

| 主な効果 | 生産効率の向上、需要変動への対応 | 品質の安定化、作業の効率化 |

| 重要な要素 | 生産量の調整、作業負荷の均一化 | 手順書の作成、作業者間の方法の統一 |

| 関連業務 | 生産スケジュールの管理、需要予測 | 教育・訓練、マニュアルの整備 |

平準化は、生産量や作業負荷を均等にすることが目的ですが、標準化は、作業方法や手順を統一化することで、品質の安定化や効率向上が目的です。平準化は「量のバランス」を整えることを重視し、標準化は「方法や手順の一貫性」を確保することに焦点を当てているという違いがあります。

平準化の種類

平準化の手法には大きく分けて「量の標準化」と「種類の標準化」の2種類があります。

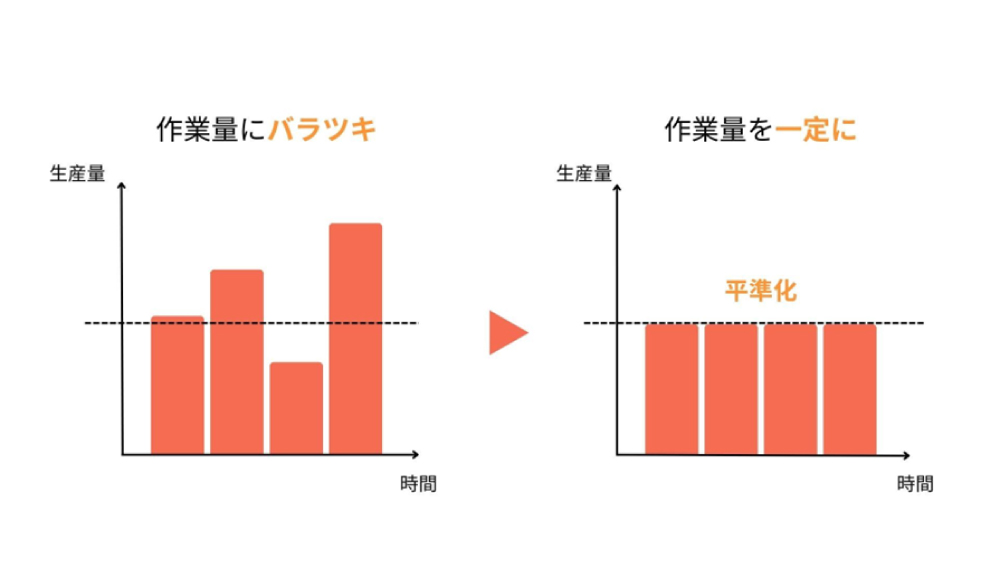

量の平準化

量の平準化は、生産「量」を一定に保つことで、生産のムダや負荷の偏りを防ぐ手法です。需要が多い時期と少ない時期の平均を取った生産量を維持し、急な需要増減に対応できるようにします。

種類の平準化

種類の平準化は、多品種生産において製品の「種類」ごとの生産をバランスよく計画する手法です。例えば、異なる製品を日単位や週単位で均等に生産することで、生産ラインの切り替えによるロスや納期遅延を防ぎます。種類の平準化は特にジャストインタイム生産を目指す現場で効果を発揮します。

「量の平準化」は生産の総量に着目し、「種類の平準化」は生産する製品の種類に着目する点が異なります。どちらも効率的で安定した生産をおこなう上で非常に重要です。

平準化不足による問題

製造業において、需要変動に応じた生産を行う場合、さまざまな問題が発生します。

- 頻繁な設備の切り替えや稼働率の変動が生じ、生産効率が低下する

- 需要が急増した際に在庫不足、需要が減少すると過剰在庫が発生する

- 生産スケジュールの変更のための残業や特急輸送などのコストが発生する

- 短納期対応や急激な生産量の増減により、作業ミスなどが発生しやすくなる

- 繁忙期と閑散期の差が大きくなり、従業員の労働負荷が上がる

- 需要変動に対応しきれず、納期遅延や欠品が発生し、顧客の信頼を失う

これらの問題を防止するために、平準化を行い、需要変動に関わらずに効率的な生産ができる体制作りが重要です。

平準化生産のメリット

平準化生産を行うことで、以下のメリットが得られます。

人件費削減

平準化生産は、人件費削減に効果的です。生産量や作業負荷を均等化することで、残業や追加労働が減少し、臨時スタッフの採用やシフト調整の負担を軽減できます。

また、安定した生産体制によりミスや作業効率の低下を防止できるため、必要な人員や労働時間を最適化でき、全体的な人件費を抑えることができます。

在庫の適正化

平準化生産で生産量を一定に保てるようになると、過剰在庫や在庫不足の発生を防ぐことが可能です。過剰在庫を削減すれば、保管コストや廃棄リスクが抑えられ、資金効率が向上します。また、在庫不足のリスクを軽減することで、欠品による納期遅延や顧客満足度の低下も防ぐことができます。

品質の確保

平準化生産を行うことで、生産量や作業負荷が均等化され、従業員や設備への過剰に負担がかからないようにできます。その結果、作業ミスや不良品の発生を抑制できます。

また、平準化生産により生産計画が安定すると、品質管理プロセスの一貫性を保つのに役立ち、製品のばらつきを減らす効果があります。過剰な生産や急な増産を避けることで、原材料や部品の品質を維持できます。

生産性の向上

平準化生産を導入すると、生産量や作業負荷を均等化でき、設備や人員を効率的に活用して生産ラインの稼働率を高めることができます。また、急な需要変動に備えた過剰な準備や調整が不要となり、時間やコストのムダを削減できます。

安定した作業環境が整うことで、従業員の集中力や作業効率が向上し、ミスや手戻りの発生が抑えられます。その結果、同じ資源を使ってより多くの製品を生産できるようになり、全体の生産性の向上につながります。

平準化生産には上記のようにさまざまなメリットがありますが、平準化が難しい場合には他の生産方式を採用する場合もあります。

平準化生産と他の生産方式の違い

平準化生産と比較される代表的な生産方式は、以下の3種類があります。

大量生産方式

大量生産は、同一製品を大量に製造する生産方式で、コスト削減や生産効率の向上を目的とします。一度に多くの製品を作ることでスケールメリットを得られる反面、需要変動に対応しにくく、過剰在庫や廃棄リスクが発生しやすい特徴があります。大量生産が効率性を追求する一方で、平準化生産は柔軟性と安定性を重視する点が異なります。

受注生産方式

受注生産方式は、顧客からの注文を受けてから製品を生産する方式です。必要な数量だけを生産するため、過剰在庫や無駄な生産を防ぎやすい一方、納期までのリードタイムが長くなります。

受注生産方式が「必要な時に必要なものを作る」ことを重視するのに対し、平準化生産は「一定量を安定して作る」ことで効率性と柔軟性のバランスを取る点が特徴です。

多品種少量生産方式

多品種少量生産方式とは、異なる種類の製品を少量ずつ生産する方式で、顧客の多様なニーズに応えることを目的としています。柔軟性が高く、製品ごとのカスタマイズや市場の変化に迅速に対応できる点が特徴です。

一方で、生産ラインの切り替え頻度が高くなるため、準備作業や段取り替えに時間とコストがかかりやすいという課題があります。平準化生産が効率性と安定性を追求するのに対し、多品種少量生産は多様性と迅速な対応が強みです。

平準化生産はジャストインタイムに必須

トヨタ生産方式の柱の1つであるジャストインタイム(JIT)において、平準化生産は不可欠な要素です。

JITは「必要なものを、必要なときに、必要な量だけ生産する」ことを目的とする生産方式です。そして、JITの3本柱の一つ「後工程引取方式」で、前工程にて過剰に生産しないようにすることで、在庫を最小限に抑えます。平準化生産で生産量が均一になるよう調整し、需要変動を吸収しやすくするからこそ、この後工程引取方式が機能すると言えます。

平準化生産の具体的な方法

需要変動のある生産ラインの平準化は、次の手順で行います。

需要の把握と分析

平準化生産の基本は、需要を正確に把握し分析することです。過去の需要データや市場の動向を詳細に収集し、変動のパターンや季節性、トレンドを明確にします。

- 過去のデータの収集:販売実績や生産記録をもとに、需要の変動幅や頻度を特定

- 需要の特徴:ピーク時期や需要が低下するタイミングを把握

- 要因の分析:需要変動が生じる要因を特定する

この分析を通じて、需要の変動に対応するための具体的な対応策を立てやすくなります。例えば、平均需要を基に生産量を調整する、または変動の大きい期間に備えたバッファ在庫を設けるといった方針を検討できます。

生産計画の立案

需要予測に基づき、生産量を一定に保つ生産計画を作成します。具体的には以下のような方法を利用します。

- 平均需要の算出:過去の需要データから一定期間の平均需要を算出

- バッファ在庫の活用:需要の急増を想定した在庫量の計算

- 生産品種の調整:異なる製品を組み合わせて稼働率を高める

- 調達との連携:資材調達や配送スケジュールを生産計画と同期させる

生産計画を均一化することで、急な負荷がかかる場面を回避し、従業員や設備への過剰な負担を防ぎます。また、ムダな在庫や生産調整コストが削減され、生産効率が向上します。

適正な在庫量の算出

立案した生産計画をもとに適正な在庫量を算出します。

- 安全在庫の設定:需要が変動した場合でも対応可能な在庫量を確保

- 発注点の管理:在庫が一定の水準に達した際に補充を行う

- 在庫回転率の最適化:資源の無駄を減らしながら、適切な在庫量を維持

- 分類管理の導入:製品や部品を重要度に応じて分類する

過不足のない在庫量に加え、需要変動が予想される製品の在庫に余裕分を見込むことで、無理のない平準化生産が行えます。

定期的な生産計画の見直し

最適な平準化生産を行うためには、立てた生産計画を定期的に見直す必要があります。見直しを定期的に行うことで、計画の精度を高め、ムダやトラブルを最小限に抑えられます。具体的な取り組みとしては、以下5点があります。

- 需要予測の更新:市場動向、最新情報をもとにした需要予測の見直し

- 計画実績の比較と評価:実際の生産実績を比較し、ズレの原因を分析

- 生産リソースの調整:設備や人員の稼働状況を確認する

- 在庫状況の確認:在庫の過不足の定期的な確認

- 関係部門との連携強化:生産、販売、調達部門間で定期的に情報を共有

定期的な生産計画の見直しは、需要変動がある中でも生産ラインを安定して運用するための重要な取り組みです。これを継続的に行うことで、生産体制の柔軟性と効率性を両立させ、安定した生産体制を構築できます。

平準化生産を進める上での注意点

平準化生産を進めていく上では、次のような点に注意が必要です。

優先度の高いものから取り組む

平準化生産の導入時には、すべてを一度に変革しようとせず、優先度の高い領域から着手することが重要です。平準化の優先順位が高い製品・生産ラインの主な特徴は、以下のとおりです。

- 需要が安定している製品

- 生産プロセスが標準化されているライン

- サプライチェーンが安定している製品

- 製品ライフサイクルが長い製品

- 設備稼働率が変動しやすいライン

- 需要予測が比較的容易な製品

これらの特徴を持つ製品や生産ラインから平準化生産を導入することで、効果が得られやすくなります。

平準化だけに拘らない

平準化を目指すあまり、生産全体の柔軟性を損なうことは避けるべきです。平準化は重要ですが、現場の特性や不確実性への対応も考慮する必要があります。

例えば、季節需要や特注品の多い業界では、完全な平準化が難しい場合があります。その場合には、平準化と柔軟性をバランスよく取り入れる戦略を採用することが効果的です。

さらに、現場の声を積極的に取り入れることで、平準化の過程が現場の運用に適した形になるよう調整します。

生産計画に柔軟性を持たせる

平準化生産の導入においては、完全に固定された計画ではなく、実際の需要変動に対応できる柔軟な生産計画が重要です。

柔軟な生産計画を立てるためには、以下の要素が必要です。

- リアルタイムの需給情報の取得し、必要があれば別ラインで調整できる

- 設備や人員を需要に応じて迅速に再配置できる仕組みにする

- 需給が大幅に変動した場合に備え複数のプランを用意する

- ITシステムの活用により変更をリアルタイムに反映させる

これにより、平準化と柔軟性を両立させながら、効率的な運用ができます。

スモールスタートする

平準化生産の導入を成功させるには、一気に大規模な変革を目指すのではなく、スモールスタートで始めるのが効果的です。

一般的なやり方として、効果の出やすいラインや製品から平準化を行い、発生したトラブルなどを整理しながら得たノウハウを他のラインへ展開させていきます。平準化に最適な生産管理システムなども、最初から大規模なシステムを構築するのではなく、低価格で導入し、利用しながら対象範囲を拡大させていくことがリスクを抑える上で重要です。

平準化生産に使える分析手法

平準化生産を効果的に進めるには、現状を正確に把握し、改善ポイントを明確にするための分析が重要です。ここでは平準化生産を進めていく上で有効な分析手法をご紹介します。

ABC分析

ABC分析は、製品や部品を重要度や使用頻度に基づいてランク分けする手法です。Aランクには使用頻度が高く重要度も高いものが含まれ、Cランクには頻度や重要度が低いものが分類されます。ABC分析により、平準化に取り組むべき製品を洗い出せます。

時系列分析

時系列分析は、過去のデータから未来の需要や生産量を予測するための手法です。この分析を活用すると、データの傾向や季節的な変動を明らかにし、需要の変動を見越した生産計画が立てやすくなります。また、変動要因を把握することで、特定の時期に発生する課題に事前に対処することが可能になります。

ボトルネック分析

ボトルネック分析は、生産プロセスの中で生産性を制限している要因を特定し、改善するための手法です。まずは生産ラインのデータを収集して現状を把握し、生産を妨げている箇所を明らかにします。その後、具体的な改善策を導入することで、ボトルネックを解消し、生産フロー全体をスムーズにすることができ、平準化生産の効率化につながります。

作業測定・時間分析

作業測定や時間分析は、個々の作業に要する時間を測定し、生産効率を向上させるための手法です。作業分析を通じて、作業の標準化やムダの削減が可能となり、生産プロセス全体の効率化を進めることができます。また、改善の基準が明確になるため、平準化生産に向けた詳細な計画を立てる際にも役立ちます。

作業測定や時間分析については、以下の記事でも詳しく解説しています。

→ 生産管理に重要なIE(インダストリアル・エンジニアリング)とは

効率的に平準化生産を進めるなら生産管理システムの導入がおすすめ

効率的に平準化生産を進めていくには、平準化を進めていく上で必要な機能を備えた生産管理システムの導入がおすすめです。具体的には以下の機能が役立ちます。

- 生産スケジュール機能

- 負荷の見える化・管理機能

- 在庫管理機能

- 品質管理機能

- レポートと分析機能

生産管理システムを活用することで、生産スケジュールの最適化や需要予測の精度向上が可能となり、生産量や作業負荷の均等化をスムーズに実現できます。システムによっては、製造部門や設備の生産負荷を見える化する機能もあります。

また、在庫管理や品質管理においても、リアルタイムでデータ収集できるようになると、過剰在庫や欠品、不良品の発生を最小限に抑えられるようになります。

さらに、柔軟な計画変更機能を備えているため、需要変動や市場の変化にも迅速に対応でき、安定した生産体制を構築することが可能です。生産効率を最大化しながら、コスト削減や顧客満足度の向上を目指すなら、生産管理システムの導入は欠かせない選択といえます。

22種類の生産管理システムをランキングで比較

初期費用相場や選び方のポイントをチェック

生産管理システムをそれぞれの特徴や初期費用相場などで比較したい場合は、「生産管理システムランキング」も是非ご覧ください。生産管理システムは、自社の製品・生産方式・企業規模などに適したものを導入しないと、得られるメリットが限定されてしまいます。事前適合性チェックや生産管理システムを選ぶ前に押さえておきたいポイントも解説していますので、製品選びの参考にしてみてください。

.jpg)