日程計画で生産進捗・タスクを見える化しよう!計画立案の方法も具体的に解説

公開日:2025年02月20日

最終更新日:2025年02月21日

「日程計画」は、製造の各作業のタイミングや順序の計画を表形式で見える化したもので、納期遵守と効率的な生産に欠かせません。本記事では、日程計画の基本的な考え方と要件、計画作成で考慮すべきポイントを解説します。

また、大日程計画、中日程計画、小日程計画それぞれについて、具体例を交えて紹介します。さらに、生産管理システムを活用するメリット、自社に適したシステムの選び方についても説明します。

日程計画とは

日程計画は、プロジェクトや業務の進捗管理、期日遵守のために欠かせません。特に製造業においては、モノの動きが複雑になりやすく、事前の計画立案が重要です。

日程計画の定義

日程計画とは、プロジェクトや業務目標の達成に向けて、各タスクや作業を実行するタイミングや順序を計画し、見える化したものを指します。

日程計画の遅れは、製品納期の遅延や生産コストの増加に直結します。日程計画によって全体の流れを迅速に把握しやすくなり、進捗確認やトラブル時のリソース配分の最適化が容易となります。

日程計画の要件

日程計画には、前提となる最終目標・期日を明確にした上で、以下の情報を盛り込みます。

- タスクの洗い出し:必要な作業をリストアップ

- 優先順位付け:どの作業を先に行うべきかを判断

- リソースの割り当て:ヒト、モノ(設備・材料)、期間の明確化

これらに加え、各タスクの依存関係を把握し、作業の順序を明確化しておくと尚良いでしょう。

さらに、作成した日程計画を有効活用するためには、進捗を定期的に確認できる仕組みの導入が効果的です。設備の故障や資材不足など、計画遅延に繋がるトラブルを早期に認識・共有できれば、迅速かつ柔軟に対応できます。

製造業における日程計画の重要性

特に製造業における日程計画は、納期を確実に遵守するために不可欠です。特に、多くの原材料・部品を使用する場合や、工程が多く調整が必要なリソースが多いケースでは、計画が曖昧だと作業の遅延やコストの増加につながる可能性があります。

例えば、受注した製品について、「1月末までに出荷」という納期が設定されているとします。この場合、納期から逆算して「1月10日までに検査完了」「1月5日までに組立完了」「12月末までに材料を調達」といったスケジュールを計画します。この計画がなければ、生産工程に遅れが生じ、納期を守れないリスクが高まります。

さらに、多くのリスクを事前に想定することも重要です。海外から部品を調達している場合、輸送トラブルによる遅延も少なくありません。このような場合、代替材料の確保方法を計画段階で想定したり、「予備日」を設けることもあります。こうした事前の計画があれば、このようなトラブルがあっても、製造スケジュール全体への影響を最小限に抑えられます。

時間軸の異なる3つの日程計画の立て方

日程計画には、計画の目的と時間軸に応じて「大日程計画」「中日程計画」「小日程計画」の3種類があります。それぞれの表が持つ特徴を理解することで、適切なタイミングと範囲で計画を立てることができます。

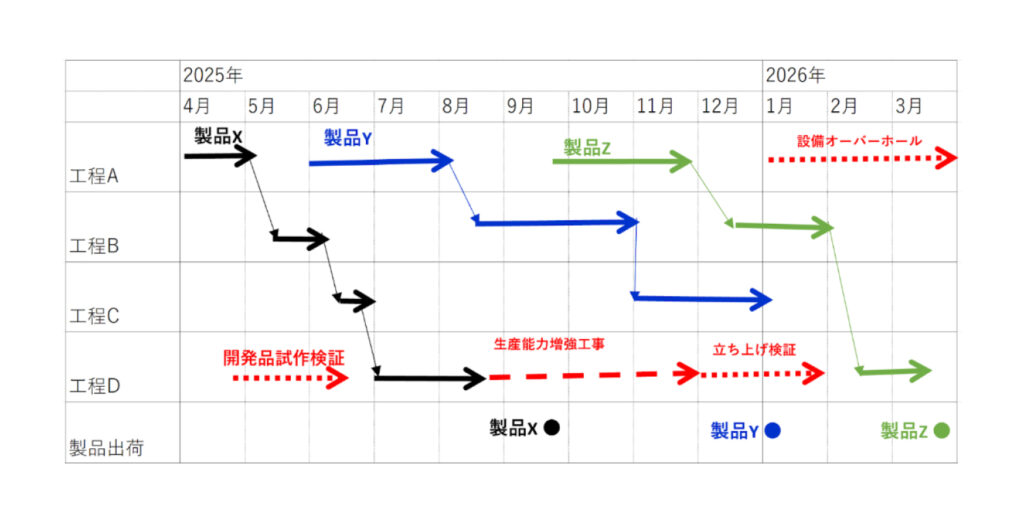

大日程計画表

大日程計画表はマスタースケジュールとも呼ばれ、長期的なプロジェクトや活動計画の大枠を示すものです。一般的に1年以上を見据えた計画がこれにあたります。

中長期的な視点で、工場全体の生産計画や顧客納期を示します。主要製品を中心として、生産戦略や需要予測に基づき、生産する対象製品や数量を月単位や週単位で決定します。これには、設備能力の増強工事や設備のオーバーホール、開発品の試作検証などを含めることもあります。

大日程計画は、会社の中長期的な戦略に直結するため、経営陣や部門間での密接な連携が必要となるケースも多いです。

中日程計画表

中日程計画表は、3ヶ月から1年程度の中期的な計画を示すことが多いです。製品販売計画に基づき、工程・部門単位でリソースを割り当てて具体的な計画を立てます。一例ですが、次の点に着目するとよいでしょう。

- 工程別の必要工数

- 設備の稼働率や従業員出勤スケジュールを加味した生産能力

- 材料調達の手配タイミング・数量の計画

中日程計画では、販売部門や購買部門と連携しながら、より現実的な計画へ落とし込みを行います。

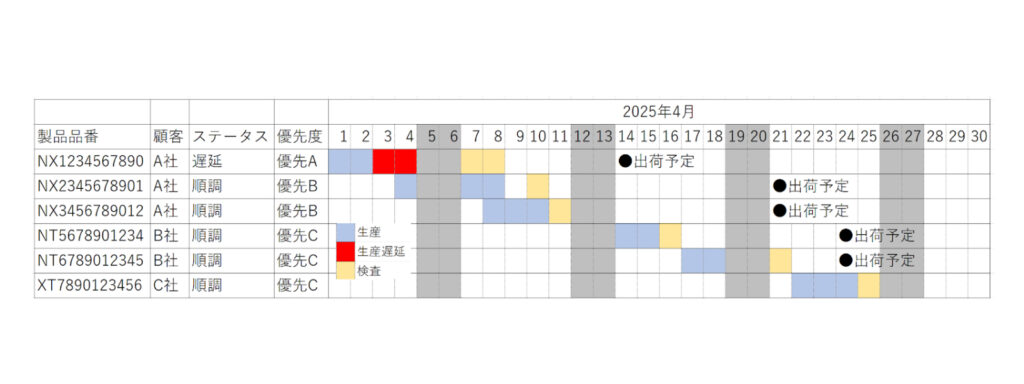

小日程計画表

小日程計画は、1週間から1ヶ月の期間での短期的な計画です。現場レベルでの工程管理や具体的な作業内容など、1日単位または1時間単位でスケジュールを示します。

具体的には以下の内容が含まれます。

- 生産品番:対象の製品毎に計画を見える化する

- 原材料・製品の在庫管理:必要な部品・原材料の在庫を確認し、欠品を防ぐ

- 工程の進捗確認:各工程の進捗を日々確認し、計画に遅れがないかを確認する

小日程計画を管理することで、計画と実行の間のギャップが埋まりやすくなります。実際に実施すべき内容が分かりやすくなり、関係者との情報共有も円滑になります。

日程計画で考慮すべきポイント

生産能力の正確な評価

生産能力の正確な把握は、日程計画における基本といえます。これは以下に挙げる理由によるものです。

- 設備の過負荷を抑制:ムリのある操業条件での稼働を防ぐ

- 作業員への過度な負担防止:標準作業で実現可能なタクトタイムで作業計画を見積もる

- ボトルネックの特定:確実に欠品を防ぐ必要のある工程を明らかにする

- 生産ラインの稼働バランス考慮:ボトルネック工程を止めず、かつ余剰在庫が発生しないように計画する

正確な評価により、安全面・品質面で無理のない生産計画を立てることができます。

進捗状況の正確なモニタリング

計画の進捗状況をリアルタイムで把握し、その結果をフィードバックすることで、計画通りに生産を進めやすくなります。モニタリングの中で、計画遅延を招く可能性のある大きな課題を早期発見できれば、早期のリスク回避など適切な対応ができます。具体的には、次のような対応が有効です。

- 現場とのコミュニケーション:現場スタッフの状況を日々確認する

- デジタルツールの活用:MES、ERP、生産管理システムなどで進捗管理する

- 定期的なレビュー:日次・週次で進捗確認の場を設け、必要に応じて計画を修正する

データを活用した計画立案

データに基づいた計画は、経験や勘に頼った計画とは異なり、客観的かつ根拠のあるものです。これは属人化からの脱却を意味し、経験の長い担当者以外でも計画立案できるようになります。さらにデータを基にリソースの過不足を予測し、きめ細かい調整が可能となります。

過去実績データの分析結果を参考にしたり、AIや機械学習を活用した需要変動を予測したりすることが有効です。

4M変更の考慮

製造業の現場では、多くの4M(Man・Machine・Material・Method)に関する工程変更を反映した計画とすることも重要です。日程計画に関連する4M変更には、次のようなものがあります。

- Man(人):増員による作業員の変化、減員による作業リソース減

- Machine(機械):機能追加や能力増強のための設備改造

- Material(材料):材料サプライヤー変更による作業工数増

- Method(方法):一部工程の自動化に伴うボトルネック工程変更

これらは生産などの日程計画に大きく影響する因子ですが、必ずしも日程計画立案者に伝達される内容ではありません。そのため、現場関係者との密なコミュニケーションが欠かせません。

生産管理システムを活用した日程計画

現代の製造業では、生産工程の効率化、納期遵守の両立が求められ、手書きやエクセルだけでは管理が難しくなりつつあります。

双方を実現するためには、生産管理システムを活用した日程計画の立案が有効です。システムを正しく導入・運用すれば、日程計画の精度向上に加え、業務の負担も軽減できます。

生産管理システムを活用するメリット

生産管理システムでは、生産品目や必要な原材料、そのスケジュールなどを効率的に見える化できます。日程計画をシステム上で見える化することもでき、作業遅延などのトラブルを早期発見しやすくなります。

これ以外にも、生産管理システムを活用した日程計画には、以下のようなメリットが得られます。

- 日程計画の精度向上:ムリのある計画立案を回避できる

- 生産負荷をリアルタイム監視:設備や工程ごとの負荷をリアルタイムに確認できる

- リソースの最適化:稼働ムラを見える化し、リソース配分の適正化ができる

- データ分析による継続的な改善:システム管理されたデータは整っているため、活用しやすい

ただし、すべての生産管理システムが上記機能を持つわけではありません。日程計画を効率化するためには、上記が可能かどうかをシステムベンダーに確認することをおすすめします。

自社に適した生産管理システムの選び方

生産管理システムには様々な機能を備えていますが、自社に必要なのはごく一部ということも少なくありません。このような場合には、トライアルで必要な機能を確認したり、スモールスタート可能で機能追加が容易なパッケージ型システムが有効です。

→ スモールスタートできる生産管理システムの導入事例はこちら

また、既に何らかのシステムが運用されている企業においても、一般的にその機能改善には多額の費用を要します。例えば原材料や製品在庫に関する既存機能に対して、日程計画を含む生産管理機能を追加する場合には、一般的に多額の費用が掛かります。このような場合、追加機能はパッケージ型システム導入を部分導入し、既存システムと連携させるという方法もあります。

22種類の生産管理システムをランキングで比較

初期費用相場や選び方のポイントをチェック

生産管理システムをそれぞれの特徴や初期費用相場などで比較したい場合は、「生産管理システムランキング」も是非ご覧ください。生産管理システムは、自社の製品・生産方式・企業規模などに適したものを導入しないと、得られるメリットが限定されてしまいます。事前適合性チェックや生産管理システムを選ぶ前に押さえておきたいポイントも解説していますので、製品選びの参考にしてみてください。

.jpg)