2026年01月26日

【生産管理システム】受注〜出荷の一元管理で年間1000時間以上の工数削減!段階的なシステム拡張でデータドリブンな企業を目指す

株式会社石畑鉄工所

| 業界 | 金属加工業界 |

|---|---|

| 会社規模 | ~30人 |

| 機能 | 受発注管理、在庫管理、生産管理 |

システム概要

課題

- エクセルの在庫管理で在庫差異が生まれやすく、毎日の実在庫確認が必要

- 発注タイミングの誤りによる欠品が発生 納期遅延などの影響もあり

- 紙の生産指示書や口頭の進捗共有 リアルタイム性やトレーサビリティに課題

- 製造記録システムへ品番・品名を手入力する手間あり

解決策

- SmartFによる受注~在庫~発注~生産の一元管理を導入

効果

- 在庫差異の解消で現場確認が不要になり、年間720時間の工数削減

- 発注点管理の自動化で年間360時間の工数削減 納期遅延も防止

- 進捗状況のリアルタイムな把握が可能に 生産情報のシステム管理で品質保証も強化

- あらかじめ品番登録することで日々の手入力作業はゼロに

導入の背景

エクセル管理の限界と一元管理の必要性を実感

金属加工を手がける株式会社石畑鉄工所様では、各業務の属人的な管理体制に課題をお持ちでした。これらを標準化し、一元管理できる体制を作ろうと考えられたのが、システム検討の一つのきっかけでした。

■属人化していた管理体制

- 受注・仕入・生産・在庫管理:営業担当者が個別でエクセル管理

- 製造記録:簡易システムで独立して管理

同社は、受注から出荷まで営業担当者が一気通貫で管理する体制です。それに対し、各営業担当者が属人的な管理を行っていたため、受注後の生産や在庫の状況を一元管理できていない状態でした。

たとえば、受注案件の管理を行うエクセルファイルはフォーマットが決まっておらず、各人が異なる書式のファイルを使用していました。このため、一元管理が難しいだけでなく、事務的コストも膨らんでいました。

製造記録システムを導入するも全体最適に至らず

同社は過去に、外部ベンダーが開発した簡易な製造記録システムを数年運用されていました。しかし、管理範囲は製造記録のみで、営業側の受注・生産管理と非連携だったため、全体最適には至らず利用を辞められていました。

こうした背景から、一元管理と業務標準化を目指すためのシステム検討に踏み切られました。情報収集は、展示会や協力会社の紹介を通じて進められました。

SmartF(スマートF)に決めた理由

直感的な操作性と価格のバランスが決め手に

SmartFも含め、最終的には2社で比較検討をされました。最終的にSmartFの決め手となったのは、画面デモと低コストな価格です。現場担当者が同席したデモで、画面のわかりやすさが確認でき「これなら現場でも無理なく使える」との手応えを得られたとのことです。

また、価格面でも妥当性があるとの判断をしていただきました。もう1社検討していた生産管理システムは高額だったため、低価格で始めやすいSmartFで社長提案を行い、導入に至りました。

導入効果

在庫確認を「現場に行かず」完結、年間720時間の確認工数を削減

【導入前】エクセルの在庫管理で在庫差異が生まれやすく、毎日の実在庫確認が必要

在庫はエクセルで管理していたが、数量のずれが頻繁に発生していた。そのため、営業担当者が毎日のように別社屋の倉庫まで足を運び、実物を確認する必要があった。具体的には、営業担当者3人が1日およそ1時間ずつ手間をかけ、在庫確認を行っていた。

【導入後】在庫差異の解消で現場確認が不要になり、年間720時間の工数削減

SmartFで、受注・生産などに伴う在庫の動きを一元管理できるようになり、在庫差異がほとんど発生しない状態に。現場での実在庫数の確認はほぼ不要となった。これにより、年間720時間の工数削減を実現した。

また、在庫数を正確に把握できるようになったことで、取引先への納期回答も迅速かつ正確に行えるようになった。

【在庫管理】SmartF 導入前後の変化

・エクセルでの在庫管理で在庫差異が発生

・毎日倉庫へ足を運び実在庫を確認

↓

・システム上で正確な在庫数を確認できるように

・現場確認の手間がゼロに(年間720時間の工数削減)

発注工数を50%削減し、納期遅延リスクも低減

【導入前】発注タイミングの誤りによる欠品が発生 納期遅延などの影響もあり

発注のタイミングを誤り、従来品の在庫が不足して納品が遅れることが度々あった。

業務としても、メールやFAXで発注書を送付したあと、エクセルに手入力するという二重作業が発生しており、発注作業に1時間以上かかっていた。

【導入後】発注点管理の自動化で年間360時間の工数削減 納期遅延も防止

SmartFにて発注点を設定することで、発注点管理を自動化。この効果により発注精度が向上し、発注ミスが原因の納期遅延が大幅に減少した。

発注業務は、発注管理を行うSmartFから発注書データを発行することで、二重作業を解消。発注の手間は30分程度に短縮され、年間360時間の工数削減となった。

【発注業務】SmartF 導入前後の変化

・発注タイミングを誤り納期に影響

・エクセル管理と発注書作成の二重作業

↓

・発注点管理の自動化で納期遅延を防止

・二重作業がゼロに(年間360時間の工数削減)

生産記録を一元化し、原因究明と顧客対応の信頼性を向上

【導入前】紙の生産指示書や口頭の進捗共有 リアルタイム性やトレーサビリティに課題

生産記録は紙ベースの指示書で管理され、進捗状況の把握は朝礼などでの口頭確認のみだった。そのため、リアルタイムに生産進捗を把握することが難しかった。

また、過去の生産情報やロットの管理が不十分で、トレーサビリティ面にも課題があった。たとえば、数年に一度の受注品で、どの作業者がどの設備で制作したか追跡できないこともあった。トラブル発生時の原因究明も困難で、顧客に対して明確に説明することが難しかった。

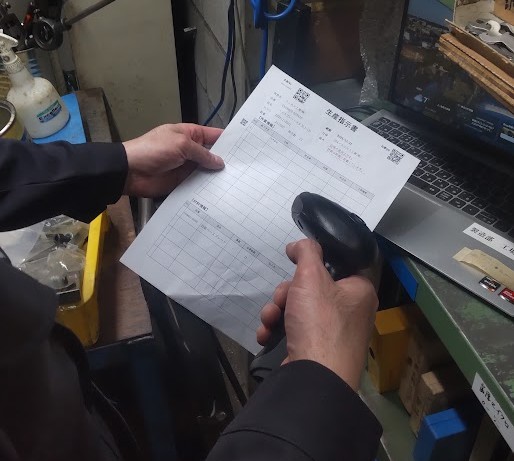

【導入後】進捗状況のリアルタイムな把握が可能に 生産情報のシステム管理で品質保証も強化

SmartFの生産登録機能で、各工程の開始・終了登録をシステム上で登録する仕組みを導入。これにより、生産の進捗状況をリアルタイムに把握できるようになった。今後、生産実績データが溜まっていけば、製造リードタイムの改善にも活用できる見込み。

また、生産ロット・作業者・設備などのデータを生産情報に紐づいて管理できるようになり、品質保証や原因究明も容易となった。

【生産管理】SmartF 導入前後の変化

・紙の指示書と口頭確認による進捗把握

・トレーサビリティ不十分

↓

・進捗状況をリアルタイムに把握

・生産情報(ロットや設備など)のシステム管理でトレーサビリティ強化

マスタ登録機能で品番・品名の手入力作業が不要に

【導入前】製造記録システムへ品番・品名を手入力する手間あり

過去に使用していた製造記録システムでは、生産指示を立てる際に品番・品名を手入力しなければならなかった。そのため、リピート品であっても都度、品番・品名を一から入力していた。

また、品番・品名の対比表や入力ルールがないという課題もあった。データ作成者ごとに表記が若干異なることもあり、検索性が低く、過去の生産実績を調べにくかった。

【導入後】あらかじめ品番登録することで日々の手入力作業はゼロに

SmartFのマスタに、品番や品名などの情報をあらかじめ登録。生産指示書の作成時は、マスタから品番情報を呼び出せるため、手入力作業は一切不要になった。これにより、生産管理の工数削減だけでなく、生産実績の検索性向上も実現した。

お客様の声

SmartFを導入してから、在庫や発注の精度が上がり、現場の工数負担も軽くなりました。初めての本格的なシステム導入で、マスタ整備などは大変でしたが、1年弱ほどで慣れることができました。

思わぬ効果としての「業務領域の明確化」と「信頼性の強化」

システム導入を機に、各業務領域が明確になったと感じています。現在当社では、営業担当が見積もりや受発注、生産管理や出荷業務などを一貫して担当していますが、将来的に分業もしやすくなるかもしれない、という気付きも得られました。

ちなみに最近、展示会への出展も始めまして、その際に「IoT活用でトレーサビリティもしっかり行っている」とアピールできるようになりました。SmartF導入により、企業としての信頼性も強化できているのではないかと思います。

SmartFの全社展開で、データドリブンな意思決定ができる組織へ

導入の第一段階として、一部の営業担当と生産部門へのSmartFの部分導入ができましたので、今後は全社展開を推進していく予定です。より多くの生産データを蓄積し、将来的には収集した生産データに基づく業務効率化も進めていければと考えています。

また、今後は原価管理も行っていきたいと考えています。その際は、SmartFの原価管理機能についてもお伺いできると幸いです。引き続きよろしくお願いします。

株式会社ネクスタ:導入支援担当の声

【運用提案する上で心掛けたこと】

お客さまがご理解・ご納得いただけるようにご提案を進めるよう心がけました。日常業務の中でも無理なくご活用いただけるよう、シンプルな運用となるよう工夫いたしました。

【導入時を振り返って】

マスタ整備においてはご負担をおかけする場面も多かったかと存じますが、日常業務がお忙しいなか、導入に向けてお時間を確保いただいたおかげで、無事に導入まで至ることができました。また、いただいたご質問や課題につきましては、お客様のご要望に沿えるよう、都度ご提案をさせていただきました。

当初の課題であった「工程進捗」や「発注の属人化」といった点に加え、それ以外の部分においても導入効果を感じていただけているとのこと、大変嬉しく存じます。

金属・非鉄金属の切削加工を基盤に、歯車やタイミングプーリーなど駆動伝達部品を得意とする。自社製品の空気動工具をはじめ、100社以上の協力会社ネットワークを活かし、試作から量産、完成品まで一貫対応している。