生産管理とは?業務内容や目的、よくある課題、システム化の必要性が高まっている理由まで解説

公開日:2023年03月27日

最終更新日:2024年10月31日

生産管理とは、製造業が利益を確保しながら生産活動を行ううえで非常に重要な仕事です。

生産管理の業務領域は、生産計画の立案や原材料・部品の発注、生産の進捗管理など、多岐に渡ります。さらに、多品種少量生産が主流になりつつある近年、生産管理の業務も複雑化していきています。

本記事では、生産管理の目的や主な業務内容、生産管理に求められる能力からよくある課題まで、徹底的に解説します。また、年々必要性が高まっている生産管理システムとは何か、具体的にどのような課題を解決できるのかも紹介します。

生産管理とは

生産管理とは、需要に基づいて生産計画を立案し、最適な品質・原価・納期でものづくりが行われるように管理する業務です。

JIS Z 8141にも生産管理の定義があり、次のように記載されています。

「財・サービスの生産に関する管理活動。具体的には、所定の品質Q(Quality)、原価C(Cost)、数量及び納期(Delivery)で生産するため、又はQ・C・Dに関する最適化を図るため、人、物、金、情報を駆使して、需要予測、生産計画、生産実施、生産統制を行う手続き及びその活動。」

生産管理が疎かになれば、製品の不具合や納期遅延の多発による顧客からの信頼喪失、また、原価管理のミスによる企業の利益喪失などに繋がります。生産管理は製造業の根幹を支える重要な業務の一つであり、企業の競争力に大きく影響します。

生産管理の目的

生産管理の目的は、製品を効率的かつ高品質で生産し、企業の競争力を高めることです。そのためには、以下2つを実現する必要があります。

- 自社製品のQCDを最適化する

- サプライチェーン全体を最適化する

従来は1が生産管理の主な目的とされてきましたが、近年で製造業を取り巻く環境が変化した結果、2も重視されるようになっています。生産管理では、QCD(品質・コスト・納期)とサプライチェーンの各要素を最適化し、生産効率を上げることで、競争力や顧客満足度の向上を目指します。

QCDを最適化する上では、3つのバランスが重要になります。QCDは相互に関係しているため、どれか1つだけに注目して改善すると、他の2つに悪影響を及ぼす可能性があります。

品質を優先した場合

品質を向上させるために高機能な原材料や部品を採用すると、原材料費が高くなります。

また、検査項目を増やしたり、検査基準を上げたりすると、歩留まりが悪化して製造コストが高くなり、製品が完成するまでの時間も長くなります。

コストを優先した場合

コストを下げるために検査基準を下げると、品質が低下する恐れがあります。また、人件費を抑えるために最小限の人数で生産していると、生産数を増やすことができず、機会損失につながる場合があります。

納期を優先した場合

納期を無理に早めようとすると、生産時のミスによって品質が低下する恐れがあります。また、設備や人員を追加して生産能力を増強しようとすると、コストが高くなる傾向にあります。

このように、QCDの3つを同時に向上させることは困難です。自社の現状や顧客の要望をしっかりと把握した上で、バランスや優先順位を考えながら管理する必要があります。

以下、各目的について詳しく解説します。

品質(Quality)の最適化

品質の最適化とは、顧客の要求を満たす製品を安定して供給することを指します。これには、製品の設計から製造プロセス、検査までのすべての工程で品質を管理し、欠陥品を防ぐことが含まれます。高品質な製品を提供することで、顧客満足度が向上し、ブランドの信頼性も高まります。

品質管理の手法としては、品質管理(QC)や品質保証(QA)、統計的工程管理(SPC)などがあり、これらを駆使して品質を維持・向上させます。トヨタ生産方式における「自働化」も、品質を守るための手法です。

コスト(Cost)の最適化

コストの最適化は、製品の製造にかかる費用を最小限に抑えることを目的としています。具体的には、材料費、労務費、設備費などの削減が含まれます。コストを削減するためには、無駄な在庫や作業の削減、工程の効率化、労働力の最適配置が必要です。

例えば、MRP(資材所要量計画)やERP(企業資源計画)などのシステムを活用すると、需要予測と生産計画を連動管理できるようになり、過剰在庫を防止できます。在庫適正化によるコスト削減で、企業の利益率や競争力の強化に繋がります。

納期(Delivery)の最適化

納期を最適化し、顧客が求めるタイミングで製品を提供できる体制を目指すことも、生産管理の重要な目的です。納期遵守の継続により顧客の信頼を獲得し、リピート注文の増加を図ることができます。

納期を守るためには、生産計画の精度向上や、生産設備の稼働状況の把握、作業の標準化が必要です。代表的な例は、トヨタが考案したジャストインタイム(JIT)生産方式です。作業の平準化や後工程引き取りなどで徹底的にムダを排除し、すばやく製品を完成させる仕組みです。中小・中小企業においても、生産計画や生産管理のシステム化で、より正確な納期管理が可能になります。

サプライチェーンの最適化

サプライチェーンを最適化し、材料の調達から納品までのプロセス全体を効率化する業務も、生産管理の一部になりつつあります。

近年の製造業は、調達・生産・販売がグローバルに行われるようになった影響もあり、サプライチェーンが複雑化しています。また、感染症の流行や紛争による原材料の価格高騰、半導体などの高機能部品の調達難なども経て、サプライチェーン管理の重要性が高まっています。

製造業が競争力を高めていくためには、自社内部のQCDだけでなく、サプライチェーン全体の最適化も目的とする、高度な生産管理が求められます。

サプライチェーン最適化のためには、供給業者との連携や在庫管理、物流の効率化などが必要です。近年では、システムを活用したトレーサビリティの強化や、AIによる需要予測の精度向上も注目されています。これにより、サプライチェーン全体の透明性が向上し、リスク管理も強化されます。

→ トレーサビリティシステムとは:導入事例やメリットなどを詳しく解説

生産管理の業務内容

生産管理の業務は、企業の生産プロセスを効率的に管理し、品質やコスト、納期の最適化を目指すために行われます。以下に、主な業務内容を紹介します。

受発注管理

受発注管理は、顧客からの注文(受注)を受け、それに応じた発注(購買)を行う業務です。受注業務では、顧客からの注文内容を確認し、納期や数量などの条件を調整します。

発注業務では、生産に必要な材料や部品をサプライヤーに注文し、納品を管理します。生産計画や在庫状況に応じて最適な発注時期や数量を検討します。今後は需要変動やトレーサビリティの要求がますます厳しくなっていくと予想されるため、仕入先と密接に連携していく必要もあります。

受発注管理では、正確な受注情報と在庫状況の把握が重要です。正確に情報を管理できていないと、必要数を発注できず、納期遅れや欠品のリスクが高まります。

需要予測・生産計画

生産計画は、受注情報や需要予測に基づいて、製品の生産スケジュールを立てる業務です。どの製品を、いつ、どのくらいの数量で生産するかを決定し、工場の稼働率や労働力の配置を調整します。近年では、生産スケジューラなどのシステムにて生産計画を立案する企業も増えてきています。

実際に生産計画を立てる際は、多くの要素を考慮します。以下は、そのうちの一例です。

生産計画で考慮する要素

- 需要の変動

- 生産するために必要な原材料・部品の数量、供給状況

- 原材料・部品の現在の在庫数や、調達する場合のリードタイム

- 自社の生産能力と生産にかかるリードタイム

- 設備や人員の負荷状況

特に、見込み生産の場合は、自社製品の需要を予測して生産量を見積もるため、市場調査や実績データ分析が非常に重要です。需要予測の精度が低いと欠品が発生したり、過剰在庫を抱えたりする恐れがあります。そのため、過去の販売実績や外部要因などのデータを分析し、高い精度で需要を予測できるように工夫しなければなりません。

受注生産の場合は、顧客からの受注情報をまとめて、どの製品を・いつまでに・いくつ生産しなければならないかを検討します。生産リードタイムが長い製品の場合は、事前に顧客から高精度な内示をもらえるように働きかけたり、独自に需要予測をしたりするのがおすすめです。

また、いずれの生産方式でも、自社の生産能力を正確に知るために、生産実績のデータ分析が不可欠です。実績データの集計や分析は、システム活用により工数を減らし、効率化できます。

在庫管理

在庫管理は、原材料や部品、製品の在庫を適切な水準で維持し、過剰在庫や欠品を防ぐ業務です。在庫の有無によって生産計画が大きく左右されるため、重要な業務の一つです。過剰在庫は資金の固定化や在庫劣化のリスクを高め、欠品は生産停止や販売機会の損失を引き起こします。

在庫数を正確に把握するには、日々の入出庫を漏れなく記録しなければなりません。もしズレが発生すると、欠品によって生産や出荷が遅れてしまう恐れがあります。入出庫記録を正確、かつ手間なく実施するために、多くの企業がバーコードなどを活用したシステムを導入しています。

また、在庫管理は発注管理とも密接に関っています。発注が遅れれば欠品となり、余裕を持って発注しすぎると過剰在庫に陥り、在庫管理に大きく影響します。在庫管理と発注の担当者が別の場合は、部門間や仕入先との連携強化が欠かせません。

工程管理・進捗管理

工程管理は、製造の各工程が計画通りに進行しているかを監視し、調整する業務です。各工程の進捗状況や設備の稼働率などを管理し、生産遅延や品質不良を防ぎます。適切に工程管理を行うと製造がスムーズに進み、納期遵守やコスト削減が実現します。

多くの製造現場では、製品完成までの過程を工程や作業といった単位に細分化し、生産を進めます。しかし、何らかのトラブルで遅延するケースがよくあります。そのため、実際にどこまで進捗しているのかを把握し、必要に応じて生産計画や生産能力を調整する必要があります。

また、作業者によって品質や作業スピードにバラつきがあると、QCDを最適化できません。作業マニュアルを整備する、自動化を進めるなど、誰がやっても同じ品質・コスト・納期で作業ができる体制を目指すのも、工程管理の目的といえます。

→ 工程管理とは?現場が得られるメリットと失敗しないポイント

品質管理

品質管理は、製品や製造プロセスが品質基準を満たすように管理する業務です。最終製品の検査はもちろん、仕入先から入荷した原材料・部品の受入検査や、生産途中の仕掛品の検査なども重要です。不良品の発生を防ぎ、顧客の要求に応えるため、検査基準の設定や品質監査を実施します。

もし不良品が発生した場合は、品質改善に取り組む必要があります。製造過程で発生した不良品の原因を特定し、再発防止策を講じます。また、昨今ではトレーサビリティ対応や納品後のサポートも重要視されており、品質管理の業務は多岐に渡ります。

原価管理

原価管理は、製品の製造にかかるコストを管理し、目標原価を達成するための業務です。製品を作るために必要なコストを事前に試算し、予定原価と実際の原価を比較・分析します。

まずは、材料費・労務費・外注費・経費といった項目別に集計し、どこにどれだけのコストがかかっているのかを把握します。その上で、標準原価と実際原価を比較し、差異の原因を分析します。原因を突き止めたら、ムダを削減する方法を検討していきます。

原価分析の例

- 材料費の高騰で実際原価を押し上げている→安価で調達できる仕入先を探す、集中購買で単価交渉をする

- 労務費が極端に高い製品がある→設備配置や工程を見直し、作業時間を短縮できないか探る

原価改善に取り組む際は、コストに占める割合の大きい項目から着手すると、効率的に利益率を向上できます。

外注管理

外注管理は、製品の一部または全体の製造を外部のサプライヤーに委託し、その進捗や品質を管理する業務です。外注先の選定や契約条件の交渉、品質チェック、納期の確認などを行います。

QCDを最適化するには、外注先に丸投げせずに積極的に関わっていく必要があります。外注先の品質・コスト・納期についても可能な限り把握し、最適な外注先を選定したり、担当者と協力しながら改善を重ねていきます。

外注管理を適切に行うと、内部資源を有効に活用し、生産コストの削減や生産能力の向上が期待できます。外注先との連携を強化し、定期的なコミュニケーションを通じて、品質や納期の問題を未然に防ぐことが重要です。

工程管理や製造管理との違い

生産管理と混合されやすい用語に、工程管理や製造管理があります。

工程管理と製造管理は、企業によっては同じ意味合いで使う場合もありますが、いずれも生産管理業務の一部です。工程管理は、納期管理も含めて各工程の進捗を管理することが主な業務です。製造管理も、業務範囲は製造工程の管理に留まります。

一方、生産管理は、工程管理や製造管理にくわえ、生産に必要な在庫の手配、生産後の品質管理など、製造に関わる周辺業務も管理対象となります。生産全体を広い視野で統括する立場といえます。

生産管理に必要な能力

生産管理は、製造現場で効率的に製品を生産するために、多岐にわたるスキルが要求されます。以下では、効果的な生産管理を行うために必要な能力を解説します。

コミュニケーション能力

生産管理者は、さまざまな部署や外部業者との連携が必要です。購買部門、製造現場、品質管理部門、さらにはサプライヤーや顧客との円滑なコミュニケーションが求められます。正確な情報伝達や協力体制の構築を通じて、問題を迅速に解決し、生産工程をスムーズに進められるようになります。

論理的思考力

生産管理者は、複雑な製造プロセスやデータを分析し、最適な生産計画や改善策を立案するために論理的な思考が不可欠です。

生産効率の向上やコスト削減を図るためには、問題の根本原因を特定し、それに対する効果的な解決策を導く能力が求められます。また、論理的思考で改善のプロセスを明確に説明し、現場での実行をスムーズに進めることができます。

マネジメント能力

生産管理者には、チームや生産ラインを統率するマネジメント能力が必要です。各工程の進捗状況や生産ライン全体の稼働状況を監視し、効率的に作業を進めるために、スタッフの割り振りやスケジュール管理を行います。

また、トラブルが発生した際には、迅速に判断を下し、適切な対応策を講じるリーダーシップも求められます。生産管理は、製造の円滑な運営を確保するための戦略的な管理能力が問われる職務といえます。

トラブル対応力

製造現場では、機械の故障や材料の不足、急な納期変更など、予期しないトラブルが日常的に発生します。生産管理者は、そのような状況に対して冷静に対処し、迅速かつ柔軟に対応する力が求められます。トラブルの根本原因を特定し、再発を防止するための改善策を講じることも重要です。

英語力

グローバルなサプライチェーンを管理する企業では、海外のサプライヤーや顧客とのやり取りが増えています。そのため、英語力は生産管理者にとって重要なスキルの一つです。メールや電話でのコミュニケーションだけでなく、国際的な規格や契約書の理解にも英語力が求められます。

また、技術文書やシステムマニュアルも英語で書かれていることが多いため、これを理解し、適切に活用する能力が必要です。

生産管理に必要な知識

生産管理業務には、さまざまな分野の知識が求められます。生産現場に関する知識、コスト管理や利益率向上に役立つ会計の知識にくわえ、現代の生産管理ではITリテラシーも欠かせなくなりつつあります。

生産現場に関する知識

生産管理者には、製造現場のプロセスや機械設備、製造フローに関する深い理解が求められます。各工程の役割や設備の運用方法、作業者の動きなど、現場での実際の作業内容を把握したうえでの管理が重要です。

例えば、製造ラインの配置や工程間の流れを理解することで、ボトルネックを特定し、効率化のための改善提案を行うことができます。また、製品の品質基準や安全管理の重要性を理解し、現場でのトラブルを未然に防ぐことも必要です。

現場での経験や研修などを通じて、実践的な知識を身に付けることが求められます。

会計に関する知識

生産管理者には、コスト管理や原価計算、損益計算といった会計の基本的な知識も必要です。生産活動が企業全体の収益にどのように影響するかを理解できると、経営的視点からの生産計画立案もできるようになります。

具体的には、製造原価の把握、固定費と変動費の区別、標準原価と実際原価の差異分析などが挙げられます。また、コスト削減のための改善提案を行う際には、会計データを活用して具体的な目標設定や成果の測定を行うことが重要です。企業全体の収益性を向上させるために、会計の知識を駆使して生産管理を行う能力が求められます。

ITリテラシー

現代の生産管理には、最低点のITリテラシーも役立ちます。多品種少量生産が主流になりつつある今日では、生産管理業務が複雑になり、システム導入が不可欠になっているからです。現場向けシステムは、専門的な知識がなくても使えるものが大半ですが、最低限のITリテラシーが求められるケースが増えています。

生産管理に役立つ資格

生産管理の分野で活躍するためには、専門的な知識とスキルを証明する資格の取得が有効です。以下に、生産管理に役立つ代表的な資格を紹介します。

| 資格名 | 実施機関 | 試験範囲(一部) |

| 生産管理プランニング | 中央職業能力開発協会 | 製品企画・設計管理、生産システム・生産計画、品質管理、原価管理、納期管理 他 |

| 生産管理オペレーション | 中央職業能力開発協会 | 作業管理・工程管理・設備管理、在庫管理・物流管理、品質管理、原価管理、納期管理 他 |

| QC検定 | 日本規格協会 | 基本的な品質管理手法、統計的な品質管理技術 他 |

| 中小企業診断士 | 一般社団法人 中小企業診断協会 | 経済学・経済政策、財務・会計、企業経営理論、運営管理 他 |

| APICS CPIM | ASCM(Association for Supply Chain Management) | サプライチェーンマネジメント(需要予測、生産計画、在庫管理 他) |

生産管理プランニングは生産計画について、生産管理オペレーションは資材管理などの生産管理以外も試験対象となります。QC検定は品質管理に関する資格で、改善活動に役立つ知識といえます。

中小企業診断士は、経営視点から生産管理を推し進めるのに役立つ国家資格です。組織全体の生産性向上など、広い視野でマネジメントが必要な人におすすめです。また、グローバル企業や多国籍企業で生産管理に携わる人は、国際資格のAPICSの取得もスキルアップに繋がります。

生産管理の業務は複雑化してきている

生産管理の業務内容や領域は、時代とともに複雑化してきています。近年は顧客ニーズの多様化から、多品種少量生産が主流となってきているためです。扱う品種が増えると生産管理はより複雑になり、管理工数も増えやすくなります。

さらに、トヨタ生産方式やMRP(資材所要計画)などが台頭してからは、在庫削減や生産効率をより追求する必要も出てきました。多品種の生産管理をするだけでなく、いかに最小限の在庫で回し、むだのない工程で生産できることも求められます。

生産管理のよくある課題

生産管理は、コスト削減や品質向上を図るために欠かせない業務ですが、多くの企業がいくつかの課題に直面しています。代表的な課題は以下の通りです。

リアルタイムな状況把握の難しさ

生産管理において、現場の状況をリアルタイムで正確に把握することは非常に重要です。しかし、中小中堅企業など、まだ紙やエクセルで生産管理を行う企業においては、データの収集や反映に時間がかかり、現場の変化に素早く対応することが困難です。

リアルタイムな情報を得られないと、在庫管理や生産計画の見直しが遅れ、納期遅延やコストの増加を招くことがあります。

ヒューマンエラー

生産管理業務にアナログな作業が多くあると、ヒューマンエラーのリスクが高まります。例えば、材料の発注ミスや在庫の誤計上、生産計画の誤りなどが挙げられます。ヒューマンエラーが重なると、製造工程の遅れや品質の低下、場合によっては顧客クレームやリコールの原因となります。

部門間の連携不足

生産管理は、購買、製造、品質管理、物流など、さまざまな部門と密接に連携して行われます。しかし、各部門間で別々に情報管理しており、情報共有が不十分だと、生産計画や納期管理に影響を与えることがあります。

よくある例は、在庫情報の共有不足です。生産管理担当者がエクセル等で在庫管理をしているものの、現場の実在庫との差異があり、発注ミスに繋がる事例はよくあります。発注のたびに倉庫へ実在庫を確認しに行かなければならない、という声もよく聞きます。

他には、品質問題が発生した際に、迅速に製造部門や購買部門に情報が伝わらない場合、対応が遅れて問題が拡大するリスクがあります。

業務の属人化

生産管理における業務が特定の個人に依存している場合、担当者の不在や退職により業務の停滞を招くリスクが高まります。

業務のマニュアル化や標準化が不十分だと、ノウハウが共有されず、属人化が進みます。その結果、後任者が業務を引き継ぐ際に大きな負担となります。実際によくある声としては、複雑なエクセルの在庫管理表の扱い方が担当者以外わからない、ベテラン従業員しか生産計画を立てられない、などです。

人材不足

生産管理にとどまらず、製造業全般において、人材不足は深刻な課題となっています。若手人材の育成や労働環境の改善などにくわえ、生産管理システムの活用などで、少ない人数でも生産管理を行える体制を整えていく必要があります。

生産管理システムで解決・改善できること

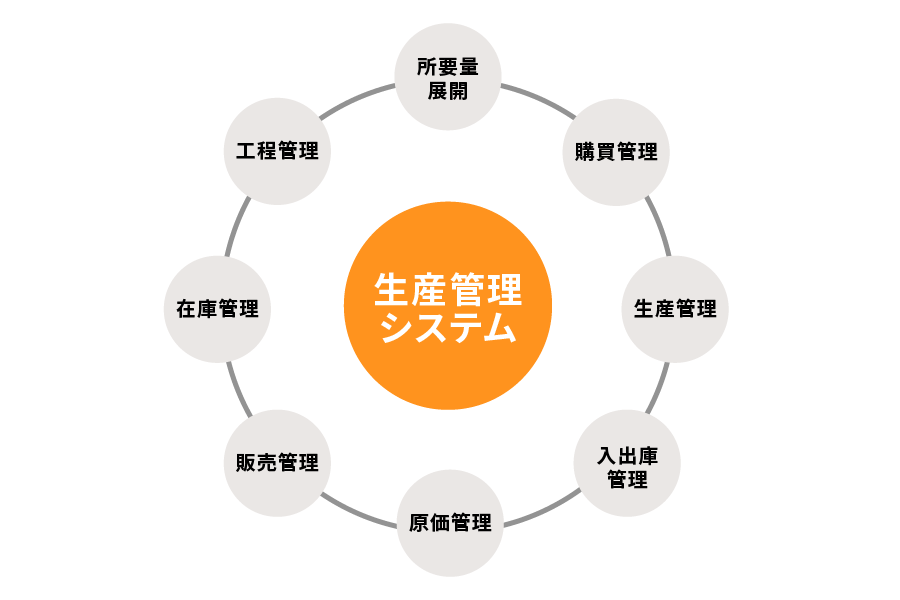

生産管理システムとは、製造業のさまざまな業務を統合的に管理できるシステムです。ものづくりに関するあらゆる情報を一元管理することで、生産管理業務の効率化・QCDの最適化を実現できます。

生産管理システムは、製造業で行われているさまざまな業務を統合的に管理できるシステムです。ものづくりに関するあらゆる情報を一元管理することで、生産管理業務の効率化QCDの最適化を実現できます。

生産管理システムの主な機能

生産管理システムには、生産管理業務を効率的に行うための機能が揃っています。システムによって実際の機能は異なりますが、具体的な機能例をご紹介します。

| 需要予測・受注管理 | ・受注情報を登録すると、在庫状況に応じて自動で生産指示や出荷指示を作成する ・案件や製品ごとに生産の進捗状況を確認する |

| 生産計画 | ・事前に設定した標準リードタイムなどの情報をもとに、生産計画を自動で作成する ・負荷状況や進捗状況を見ながら生産計画を調整する |

| 在庫管理 | ・受注/生産/発注などの状況を考慮した将来在庫を把握する ・在庫ごとにロットや期限を管理して品質を向上する |

| 発注管理 | ・リードタイムを考慮した最適な数量を自動で発注する ・バーコードなどを利用して入荷実績を記録する |

| 工程進捗管理 | ・ハンディターミナルやタブレット端末でリアルタイムに進捗状況を記録する ・進捗状況をリアルタイムに見える化し、納期遅れを防止する |

| 外注管理 | ・外注先への注文書や納入用の現品票を発行する ・外注先からの受入実績を記録して進捗状況を把握する |

| 品質管理 | ・PCやタブレット端末で受入検査/工程内検査/出荷検査を記録する ・どの製品にどの原材料や部品を使用したかトレースする |

| 原価管理 | ・製品別、ロット別などのさまざまな切り口で製造原価を見える化する ・仕入費/外注費/労務費/間接費などの項目別に自動で原価を集計する |

生産管理システム導入の三大メリット

生産管理システムを導入すると、以下のメリットによる工数削減効果で、人材不足の解消に繋げることが可能です。

- リアルタイムな情報更新

- アナログ作業の手間やミスの削減

- 自社の生産に関わる情報を一元管理

生産管理システムを導入すると、在庫や工程などの生産情報をリアルタイムに更新できるようになります。ハンディーターミナルなどのIoTツールも活用すると、手書きやエクセル手入力の必要もなくなり、手間やミスも最小限に抑えられます。さらに、それらの情報を部門を超えて共有できるようになります。例えば、生産の進捗状況を現場の担当者に都度確認する、といった情報共有の手間を削減できます。

さらに、最新の生産管理システムでは、一部業務の自動化も可能になってきています。例えば、過去の実績をもとに最適な生産計画を自動で立案する、適切な在庫数を維持するように自動で発注を行う、といったことが可能になっています。人の手でやっていた業務をシステムに任せられるようになることも、人手不足解消に直結するメリットといえます。

生産管理システムの導入事例

ここでは、当社ネクスタが提供している生産管理システム「スマートF」を導入していただいている企業様の事例をご紹介します。

ハードロック工業株式会社

ハードロック工業株式会社は、世界初の「ゆるまないネジ」を開発し、町工場から世界的な金属加工メーカーへと成長を遂げた企業です。製造業DXの一環として生産管理システムを導入し、次のようなメリットを得られました。

- 営業担当社が顧客への納期回答のために行っていた毎月1000件以上(500時間以上)の問合せがほとんどなくなった

- 誤出荷が90%削減

- 工程飛ばしなどのミスもほぼゼロに

- あらゆる情報を一元管理することで、製品不具合や在庫数のズレが発生した際の調査時間が大幅に短縮された

宮川化成工業株式会社

宮川化成工業株式会社は、プラスチックやファインセラミックスの射出成形技術で、自動車をはじめとした日本の産業を下支えするメーカーです。現場の担当者が主体となってボトムアップでDXを進める中で生産管理システムを導入し、次のようなメリットを得られたといいます。

- 作業日報の電子化・自動集計で、従来行っていたエクセルでの集計作業がなくなり、月約100時間の工数を削減

- 生産の進捗状況がリアルタイムで見える化

- 在庫状況がリアルタイムに更新されるため、毎朝の確認作業は不要に

22種類の生産管理システムをランキングで比較

初期費用相場や選び方のポイントをチェック

生産管理システムをそれぞれの特徴や初期費用相場などで比較したい場合は、「生産管理システムランキング」も是非ご覧ください。生産管理システムは、自社の製品・生産方式・企業規模などに適したものを導入しないと、得られるメリットが限定されてしまいます。事前適合性チェックや生産管理システムを選ぶ前に押さえておきたいポイントも解説していますので、製品選びの参考にしてみてください。

.jpg)