プロセスアプローチを活用した品質管理とは?タートル図、ISO9001についても解説

公開日:2024年10月10日

最終更新日:2024年10月10日

プロセスアプローチは、業務プロセス単位で効率化と品質向上を図り、組織全体の継続的な改善を促進する品質マネジメント手法です。本記事では、プロセスアプローチの基本的な考え方から、プロセスを定義する方法、構成要素、具体的な実施手順、そして得られる効果までを詳しく解説します。また、プロセスアプローチを効果的に活用するための重要な着眼ポイントについても紹介します。

プロセスアプローチとは

プロセスアプローチとは、組織の各活動をプロセス単位で捉え、それぞれのプロセスの関係性に注目した組織運営の手法です。詳しくは次の通りです。

品質マネジメントの7原則の一つ

プロセスアプローチは、代表的な品質マネジメントシステム(QMS)であるISO9001が定める品質マネジメントの7原則の一つです。品質マネジメントの7原則は、JIS Q 9000に規定されている、組織のパフォーマンスを改善するための典型的な取り組みのことを言います。具体的には次の通りです。

【品質マネジメントシステムの7原則】

- 顧客重視:顧客の満足とニーズを最優先する

- リーダーシップ:明確な方向性とビジョンを示す

- 人々の積極的参加:全員が共通の目標に向かう環境を整える

- プロセスアプローチ:組織の活動を関連するプロセスとして管理する

- 改善:継続的な改善を行い、組織の成長を促す

- 客観的事実に基づく意思決定:データと事実に基づき判断する

- 関係性管理:利害関係者との良好な関係を築く

プロセスアプローチの目的

プロセスアプローチでは、組織の各活動をプロセス単位で捉えます。個別プロセスに焦点を当てるだけでなく、組織全体におけるインプットからアウトプットまでの流れを管理します。このような管理により、組織全体の目標を効率的に達成したり、組織の改善につなげることが可能となります。

例えば、「製品出荷リードタイム短縮」を組織の改善目標とした場合、製造、品質検査、出荷といった活動をプロセスとして見直し、効率化を図ります。検査プロセスでの改善により検査時間を短縮し、製造と出荷の連携を強化することで、全体の流れをスムーズにし、リードタイムの短縮を実現します。

さらに、「自工程完結」の考え方も重要です。各プロセス(製造、品質検査、出荷など)が自身の工程内で不具合を発見・修正し、次のプロセスに問題を持ち越さないようにすることで、手戻りや時間ロスを防ぎます。例えば、製造プロセスで不具合をその場で修正することで、後続の検査や出荷の効率を向上させます。

このように、組織活動をプロセス単位に分割し、自工程完結の考え方に基づき各プロセスで最適化を実施することで、組織全体の効率を向上させることがプロセスアプローチの目的です。

QMSにおいてプロセスアプローチが重要な理由

品質マネジメントシステム(QMS)においてプロセスアプローチが重要な理由は、プロセス全体と個別プロセスの最適化を両立するためです。

プロセス全体の最適化では、各部門が独立して活動するのではなく、全体の一部として協調して活動することが求められます。一方、各プロセス(例えば、製造や検査)の内部において、それぞれ最も効率的に機能するように改善することも必要です。個別の最適化を通じて、それぞれのプロセスの品質が向上し、全体の効率改善につながります。

このように、プロセスプロセスアプローチを採用することで、全体と個別の両方の視点で効率的な運営が可能となり、品質向上とコスト削減を同時に達成することが可能となります。

プロセスアプローチを採用する主なQMSの枠組み

プロセスアプローチは、多くの品質マネジメントシステム(QMS)の枠組みにおいて採用されており、業種や規模を問わず、プロセスを効率的に管理し、継続的に改善することができます。具体的な枠組みは次の通りです。

ISO9001

ISO9001は、最も広く採用されているQMS規格の一つであり、プロセスアプローチを採用する代表的な国際規格です。この規格では、それぞれのプロセスとその関係性を明確にした上で、品質マネジメントシステムを維持運用し、組織の全体的なパフォーマンスを上げることを求められます

IATF16949

IATF16949は、ISO9001に対して自動車産業特有の要求事項が追加されたQMS規格です。プロセスアプローチはこの規格の中心的な考え方であり、自動車産業の製品安全に関わる品質管理の根幹を支えています。

その他の国際規格

ISO9001、IATF16969以外で、プロセスアプローチを採用する代表的な規格は次の通りです。

- ISO13485:医療機器の設計から製造までの品質と安全性を確保するための規格

- JIS Q 9100:航空宇宙産業での高い信頼性と安全性を確保するための品質管理規格

- HACCP:食品製造での危害要因を予防管理し、安全性を確保するための基準

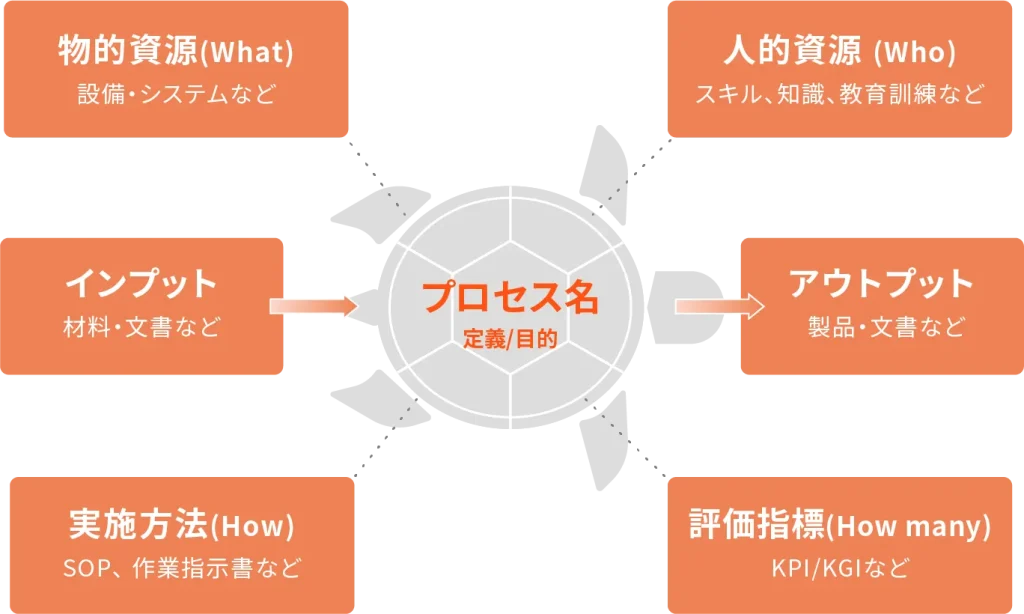

プロセスアプローチの構成要素:タートル図

プロセスアプローチでは、プロセスの主要な構成要素を整理して表現することが望ましいです。これを図示したものをタートル図といい、プロセスを「何を」、「誰が」、「どのように」、「何を使って」、「何を得るか」という観点から整理します(タートル図については詳しく後述)。

タートル図で整理する、プロセスアプローチの具体的な構成要素は次の通りです。

プロセスの名称・内容

最初に組織内において定義されたプロセスについて、それぞれのプロセスにおける中心的な付加価値を表現します。これによりプロセスの目的と範囲を明確にし、組織全体で各プロセスがどのように関わっているかを把握することができます。

プロセスオーナー

プロセスオーナーとは、特定のプロセスやアウトプットに対する責任者です。プロセスのパフォーマンスを管理し、プロセスのリスクを明確にし、リスクに対する管理方法を明確に把握することが求められます。また、プロセスに精通し、改善を実行する力量も必要です。

インプット:材料、文書など

インプットとは、それぞれのプロセスを始めるために必要となる材料、または文書などを指します。

アウトプット:製品、文書など

アウトプットとは、プロセスの結果として得られる製品や文書を指します。顧客要求や基準を満たす必要がある品質管理上の重要な要素です。

物的資源:設備、システムなど

物的資源は、プロセスを実行するために必要な設備、システム、道具などを指します。設備の維持管理やシステムの最適化も、プロセスの効率性に大きく影響するため、適切な資源の確保と管理が必要です。

人的資源:人員数、力量など

人的資源は、プロセスを実行するために必要なスキル、知識を持つ従業員を指します。適切なスキルを持つ人員を確保し、適切な教育訓練を実施して配置することが重要であり、プロセスの効果的な運用や、目標達成のために不可欠です。

実施方法:SOPなど

実施方法とは、プロセスがどのように実行されるかを具体的に示す手順のことです。これには、業務手順書、作業指示書、標準作業手順書(SOP)などが含まれます。実施方法を標準化することで、品質のばらつきを減らし、効率的な業務遂行が可能になります。

評価指標:KGI、KPIなど

評価指標とは、プロセスのパフォーマンスを測定するための指標であり、KGI(重要目標達成指標)やKPI(重要業績評価指標)などが含まれます。これらの指標は、プロセスが目標を達成しているかどうかを判断するために使用され、改善の必要性を示すデータとなります。評価指標を設定することで、プロセスのパフォーマンスを定量的に管理し、継続的な改善を行うことができます。

プロセスアプローチを実施するための手順

プロセスアプローチを効果的に進める手順は次の通りです。

プロセスの定義

プロセスアプローチの最初のステップは、プロセスの定義です。実行するプロセスと、その役割や目標を明確にします。プロセスの分類方法に関する具体的な規定はありませんが、以下のような分類が例示できます。

- 営業プロセス:顧客ニーズの把握、製品・サービスを提案・販売

- 設計開発プロセス:品質・機能・安全面で新製品・サービスを設計開発

- 購買プロセス:材料・部品を適正な価格で安定的に調達

- 製造プロセス:設計に従い、効率的に製品製造

- 品質管理プロセス:製品の設計品質を継続的に満足できるように監視

- 設備保全プロセス:製造設備を保守点検し、設計品質を保てるように維持管理

参考:自動車産業の品質マネジメントシステムに関するQ&A(一般財団法人日本品質保証機構)

組織全体を適切なプロセスに分割することで、組織目標の達成に対して効果的な改善が促進されやすくなり、組織全体としてのパフォーマンスが向上します。

インプット・アウトプットの明確化

次に、インプットとアウトプットを明確にします。インプットとは、プロセスを始めるために必要な要素であり、アウトプットとは、プロセスの結果として得られるものです。これらを明確にすることで、プロセスの開始点と終了点を定義し、業務フローを理解しやすくします。また、インプットからアウトプットまでの関係性を理解することで、プロセスの効率と品質を向上させるための改善点を見つけることができます。

資源・評価指標・実施方法の特定

続いて、プロセスの実行に必要な物的資源や人的資源を明確化し、評価指標と実施方法を設定します。評価指標と実施方法とは、必要な設備やシステム、作業員のスキル、プロセスを測定するための指標(KPIやKGI)、そしてプロセスをどのように実行するかを示す手順やガイドラインを指します。

構成要素をタートル図にまとめる

最後に、これらのプロセスの構成要素をタートル図にまとめます。タートル図とは、プロセスの全体像を整理するプロセス図で、亀の甲羅のようにプロセスの繋がりを視覚化できます。中央にプロセスの名称を記載し、インプット、アウトプット、物的資源、人的資源、実施方法、評価指標などを一つの図にまとめます。タートル図を用いることで、プロセスの複雑な関係性を一目で把握できるようになります。

プロセスアプローチを採用するメリット

プロセスアプローチを採用することで、次のようなメリットがあります。

業務の効率化

業務プロセスにおける作業手順や役割が明確化され、無駄な手戻りや重複作業が減り、効率が上がります。また、プロセス間の連携がスムーズになり、全体の作業が効果的に進むことで、組織全体での時間やコストの削減が期待できます。

品質向上

プロセスアプローチの採用により、各プロセス単位での管理が徹底されます。具体的には、評価指標を用いてプロセスのパフォーマンスを監視することで、継続的な改善の取り組みが加速されます。プロセス単位での品質リスクが減り、その結果製品やサービスの品質、供給体制が安定化します。

問題の早期発見

各プロセスでの管理やモニタリングが強化されるため、異常や不具合が発生した場合に早期発見しやすくなります。問題を早期に発見して対策を講じることで、影響を最小限に抑えることができます。

効果的なプロセスアプローチのポイント

プロセスアプローチの効果を最大限引き出すには、次のような改善ポイントがあります。

PDCAサイクルを活用した組織文化の改善

効果的なプロセスアプローチのためには、PDCA(Plan-Do-Check-Act)サイクルの活用が有効です。計画、実行、評価、改善の流れを繰り返し行うことで、プロセス単位で継続的な改善が進みます。これにより、会社全体で品質意識が組織に根付いた文化となり、組織的に効率的な業務改善に取り組む姿勢が生まれます。

システム化

プロセス内の業務手順をシステムで管理することが重要です。システム化することで、各プロセスの手順や役割が明確になり、データの管理や共有が容易になります。これにより、一貫した品質管理が可能になり、効率的な運営や問題の早期発見・対応が期待できます。

属人的な在庫管理方法をシステム化することで、効率化・大幅な工数削減を実現した事例があります。

より詳しい事例はこちら:【在庫管理システム】在庫管理のシステム化に成功!リアルタイムな在庫管理で年間100万円の在庫削減

データ分析

効果的なプロセスアプローチのためにデータ分析を行うと、プロセスの現状や問題点を客観的かつ定量的に把握できます。これにより、改善が必要な箇所を正確に特定し、的確な対策を講じることで、品質の向上や業務効率の改善が期待できます。

内部監査によるチェック

内部監査では、各プロセスが計画通りに実行されているか、問題がないかを定期的にチェックできます。これにより、改善が必要な点を早期に発見し、適切な対応をすることで、プロセスの効率を継続的に維持向上させることができます。

22種類の生産管理システムをランキングで比較

初期費用相場や選び方のポイントをチェック

生産管理システムをそれぞれの特徴や初期費用相場などで比較したい場合は、「生産管理システムランキング」も是非ご覧ください。生産管理システムは、自社の製品・生産方式・企業規模などに適したものを導入しないと、得られるメリットが限定されてしまいます。事前適合性チェックや生産管理システムを選ぶ前に押さえておきたいポイントも解説していますので、製品選びの参考にしてみてください。

.jpg)