ISO9001はもう必要ない?知っておくべき基本と導入すべき理由

公開日:2024年10月10日

最終更新日:2024年10月10日

ISO9001は、品質管理の国際基準として多くの企業で導入されています。この記事では、ISO9001の基本概念から、その目的、メリット、そして導入推進に必要な施策までを詳しく解説します。

ISO9001は「業務プロセスに関する品質管理のルールブック」であり、企業が高品質の製品やサービスを安定的に提供し、顧客満足を向上させることを目指しています。しかし、導入や維持にはコストや労力がかかり、負担が大きいという現実もあります。認証の意義と実務への影響を理解し、自社の状況に応じた適切な判断を行いましょう。

ISO9001とは何か

製造業を中心として、ISO9001は品質管理に関する国際規格として知られています。簡単に説明すると、品質管理に関するルールブック、国際的なガイドライン、の2点に集約されます。

品質管理のルールブック

簡単に言うと、ISO9001は「良い品質の製品・サービスを安定して提供するためのルールブック」です。すなわち、企業が一貫した製品やサービスを安定的に提供するために必要とされる、品質管理についての基本的な要件を定めています。

製品・サービスの提供者は顧客のニーズ、法的・規制的要求事項を満たすことが必要であり、そのために適切な品質管理が求められます。ISO 9001という国際規格を「品質管理のガイドライン」として活用することで、企業は業務を効率的に進めながら、リスクを減らし、品質管理を強化できます。その結果、顧客の信頼性・満足度の向上につながります。

品質管理に関する国際的なガイドライン

ISO(International Organization for Standardization、国際標準化機構)では、様々な規格を定めています。例えば、ISO129という国際規格では、製図における寸法および公差の記入方法を規定しています。図面の寸法に関する記載を規格化することで、製作者の意図通りに図面を読み取ることができます。

このようなISO規格の中でも、ISO9001は、品質マネジメントシステム(QMS)の国際的なガイドラインとして広く認知されています。実際に、全世界で120万以上、日本国内でも3万以上もの組織が認証取得しています。

参考:世界各国における認証取得状況(ISO Surveyー国際標準機構)

ISO9001の目的

ISO9001の主な目的は、顧客に提供する製品・サービスの品質を継続的に向上させ、顧客満足を獲得することです。以下では、この点についてもう少し詳しく説明します。

一貫した製品・サービスの提供

ISO 9001は、企業が一貫して高品質の製品やサービスを提供できるように設計された国際規格です。この規格は、製品やサービスの設計、製造、販売、顧客サポートなど、すべてのプロセスにおける品質管理を含んでいます。

ISO 9001の要求事項を満たすことで、企業は業務プロセスを標準化し、品質のばらつきによるリスクを減らすことができます。その結果、安定的な製品・サービスを提供することが可能となります。

顧客満足の向上

ISO9001のもう一つの重要な目的は、顧客満足を向上させることです。この規格では、顧客のニーズを理解し、それに応えるための品質管理の手順を整備することを求められます。

ISO9001の規格要求事項に従うことで、企業は顧客の期待に応える品質を確保し、製品やサービスに関する不満・クレームを減らすことが可能となります。さらに、継続的な改善のプロセスを取り入れることで、企業は顧客の変化するニーズに迅速に対応し、長期的な顧客関係を維持することができます。

ISO 9001は必要ないと言われる理由

ISO9001は多くの企業にとって有益なツールである一方で、認証取得をためらう企業も存在します。その具体的な理由としては、次の通りです。

管理者や担当者への負担増

ISO9001の取得には、組織全体で品質マネジメントシステム(QMS)の設計・導入・維持が必要であり、その過程で多くの時間と労力が求められます。特に、中小企業の場合、品質管理に必要なリソースが限られているため、ISO9001の導入に向けた従業員教育、認証取得に必要な文書整備が大きな負担となります。

また、認証取得後についても、定期的な内部監査や外部監査を受ける必要があります。人手不足の中で監査に向けた準備作業が日常業務に追加されるため、従業員にさらなる負荷をかける原因にもなります。

取得と維持のコストが高額

ISO9001の認証取得と維持・運用には、以下のようなコストが発生します。

- 審査料(定期審査・更新審査、30~100万円/年程度)

- 外部コンサルタント費用など

- 従業員の教育時間

- 文書整備・運用に要する時間・マンパワー

これらの高額なコストに対する負担感が大きいため、特に中小企業にとっては、ISO9001の認証取得を見合わせる主な要因となっています。

ISO 9001をやめた企業が増えている

1990年代に日本で審査登録制度が導入されましたが、ISO 9001の認証件数は2000年代後半にピークを迎え、その後は減少傾向にあります。認証を返上する企業が増えており、大企業においても認証を返上した事例が見られます。

- トヨタ自動車(エンジン部門):1997年取得、1999年返上

- 東京電力(柏崎刈羽原子力発電所)2006年取得、2021年返上

- エバラ食品:2004年取得、2020年返上

これらの企業の多くは、規格認証の維持にかかるコストと労力が実際のメリットを上回ると感じていると考えられます。より具体的には次の通りです。

- ISO9001が臨機応変で迅速な対応を妨げる。

- 認証取得のために意味のない書類作成に時間を取られ、品質改善に寄与していない。

- 自社独自の品質規格が、すでに仕組みとして十分機能している。

ISO9001認証に頼らず、自主的に品質管理のシステムを確立することを選択することもできます。しかし、現実には自主的な品質管理では機能しない組織も少なくないため、全ての企業にとってISO9001認証が不要というわけではありません。

ISO9001認証取得のメリット

ISO 9001の認証取得には、大きく分けて、顧客との信頼構築と社内業務プロセスの改善という2つのメリットがあります。その詳しい内容については以下の内容となります。

顧客からの信頼獲得・取引機会の拡大

部品や材料のサプライヤー、外注先を選定する際には、一定の品質管理水準を有していることが必要条件の一つです。ISO9001の認証を取得することで、顧客に対して自社の品質管理レベルを証明できます。

近年、日本国内では、ISO9001認証取得を取引条件とされることは多くありません。しかし、ISO 9001認証を取得していれば、要求事項に基づいた管理が行われているとみなすことができるため、企業は安心してサプライヤーや外注先として選定できます。

一方で海外取引において、特にISO認証件数の多い中国や欧州では、ISO9001が取引条件となるケースも少なくありません。また、日本においても、建設業の公共入札で発注者別の評価点において、ISO 9001認証を取得している場合、工事の品質確保の観点から加点される事例が多く見られます。

ルールの見える化による標準化推進

組織内における業務手順の標準化を加速させます。標準化は業務のやり方を統一し、誰でも同じ方法で作業ができるようにする仕組みです。作業手順を文書化することで、経験の差によるばらつき(カンやコツに頼る作業)を減らし、業務の一貫性を向上させることができます。

また、明確な基準があることで、新しい従業員や経験の浅い従業員に対しても、教育訓練が容易になり、スムーズに仕事を覚えてもらえます。その結果、組織全体のパフォーマンスが向上し、品質の安定にもつながります。

業務効率・生産性の改善

ISO9001では、業務プロセスを継続的にモニタリングし、改善することが求められます。具体的には、品質目標、活動計画、プロセス評価指標などに対して、目標値と実績値を比較し、狙い通りの結果が出ているかを確認します。

想定していた結果が出ていない場合は、どのように改善していくかを考え、実行していくことが必要です。このようにして、品質問題の早期発見による迅速な対応が可能になるため、手戻りが少なくなり、不良品による廃棄コストや手直しコストの削減にもつながります。

組織内の意識レベルアップ

ISO9001認証の取得・維持には、企業として明確な目標を立て、それに対して業務計画を立てて取り組み、その成果を検証して、さらなる改善を進める必要があります。

また、社内の他部門、社外の認証機関から定期的にチェックを受けるため、客観的な目線で業務プロセスを振り返る機会を確保することができます。

このようにISO9001規格認証により、直接的な製品品質に関わる部門だけでなく、間接部門を含めた組織全体として、仕事の質に対する意識を高める効果があります。

ISO9001要求事項における基本的な考え方

ISO9001の要求事項は全部で126項目あると言われますが、いずれも幾つかの基本的な考え方に沿ったものです。その中でも特に重要なものとして、PDCAサイクル、リスク管理、改善する考え方の3点が挙げられます。

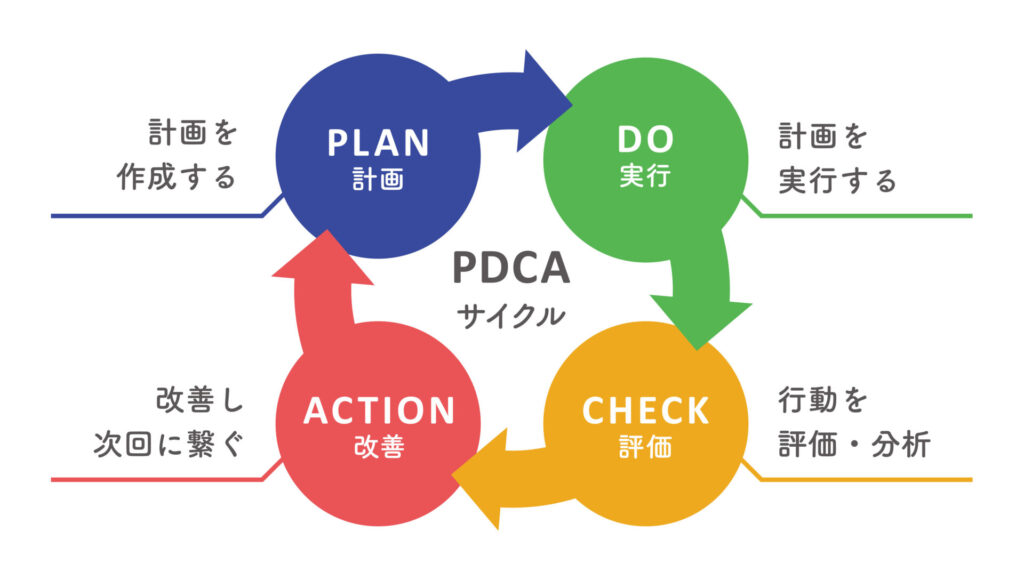

PDCAサイクルによる継続的改善

ISO9001は、Plan(計画)、Do(実行)、Check(確認)、Act(改善)からなるPDCAサイクルを基本としています。ISO9001において、それぞれに対する規格要求事項との関係は次の通りです。

| PDCA | 要求事項 | 主な要求事項の詳細 |

| Plan | 4. 組織の状況 5. リーダーシップ6. 計画7. 支援 | 4.1、4.2:組織、利害関係者の状況・期待 4.4:QMSおよびそのプロセス 5.1:リーダーシップおよびコミットメント 6.1:リスクおよび機会 7.1~7.4: 支援体制 (資源、力量、認識、コミュニケーション) 7.5:文書化 |

| Do | 8. 運用 | 8.3、8.5:製品・サービスの設計・製造/サービス提供8.7:不適合なアウトプット管理 |

| Check | 9. パフォーマンス評価 | 9.1:パフォーマンス評価9.2:内部監査 |

| Action | 10. 改善 | 10.2. 不適合と是正処置10.3. 継続的改善 |

このアプローチにより、企業は顧客の要求、設計開発、製造販売、品質検査と不良品管理にいたるまで、一連の業務におけるプロセス管理について継続的な改善を実行します。これらの改善により、組織的な目標達成の確からしさを上げることができます。

リスクに基づく考え方

ISO9001は、品質管理においてリスクに基づく考え方を重視しています。全てのプロセス・機能には、潜在的なリスクを抱えているため、それを管理することで品質問題の発生を未然に防ぐためのアプローチです。

一例として、金属製品を加熱設備に入れ、大量かつ同時に熱処理するプロセスを考えてみます。部品の数が多いため、設備内の場所によって熱の伝わり方にばらつきが生じ、処理時間が短いと、十分に熱がかからない製品が部分的に発生するリスクがあります。このリスクを改善する方法として、熱処理の時間を長くすることが考えられます。

業務の流れに注目して管理・改善する考え方

ISO9001では、企業の業務フロー全体に注目し、各プロセスを管理・改善することが求められます。これは、各部門の連携を強化し、プロセスの一貫性を確保するためのアプローチです。

例えば、次のような金属製品を熱処理・研削加工するプロセスについて考えてみます。

| プロセス | 具体的な業務 | 各業務のポイント |

| 調達 | 金属材料の仕入れ | 熱処理後の品質を安定化しやすいように、 品質の安定した原材料を仕入れる。 |

| 製造 | 金属材料の熱処理研削・研磨加工 | 熱処理により、材料の強度を向上させる。 最終製品の形状・寸法に整える。 |

| 品質検査 | 品質検査 | 全数について、寸法検査を実施。 抜き取りで、材料強度の破壊検査を実施。 |

最終製品の品質安定化のためには、熱処理などの製造プロセスも確かに重要です。しかし、実際には、熱処理した後の出来栄えは仕入れ材料の良し悪しにも左右されます。このため、この製品の品質管理のためには、製造プロセスの管理だけでは不十分であり、調達プロセスでも品質の安定した原材料を仕入れる必要もあります。

このように、業務の流れを見える化して、業務の流れ全体に注目することで、組織全体として最終製品の品質改善に取り組む必要があります。

品質マネジメントの7原則

ISO9001は、品質マネジメントの7つの基本原則に基づいています。組織が効果的な品質管理システムを構築し、維持するための指針となる7つの基本原則は次の通りです。

顧客重視

顧客満足を重視することは、ISO9001の中心的な考え方です。顧客のニーズと期待を理解し、それを満たす製品・サービスを提供することが求められます。顧客からのフィードバックを積極的に活用し、顧客満足の向上を目指します。

リーダーシップ

これは、一般的なビジネスでは、単に「人をまとめ、目標に向かって導く」ことを意味します。一方で、ISO9001におけるリーダーシップとは、組織全体の品質目標の達成に向けて、経営層が従業員を導く重要な役割のことを指します。

具体的には、経営層が次の4項目を実行することで、組織全体の品質文化を築き上げる役割を言います。

- 組織全体における、品質方針と品質目標を設定すること

- 組織の品質管理システムに対して、システム全体を管理・監督すること

- 人的、物的リソースを提供し、品質管理システムが機能するようサポートすること

- 全社員に対して、品質意識を浸透させること

人々の積極的参加

効果的な品質管理を実現するためには、経営層や品質管理部門のみで取り組んでも十分な効果は得られません。従業員全員で積極的に品質向上に参加することが不可欠です。

ISO9001において、組織は従業員の能力を最大限に引き出し、その知識や経験を品質向上に役立てるための仕組みを構築する必要があります。

プロセスアプローチ

ISO9001では、組織活動を複数のプロセス単位に分割して、業務を推進します。この際に、各プロセスで最適化を実施するだけでなく、各プロセス間の相互作用を図ることで、組織全体の効率を向上させることできます。

プロセスアプローチの詳しい内容についてはこちら:プロセスアプローチを活用した品質管理とは?タートル図、ISO9001についても解説

改善

改善はISO9001の中核をなす考え方であり、品質や業務プロセスをより良くしていく取り組みを指します。問題に対して対策を行い、その効果を確認します。このPDCAサイクルを繰り返すことで、品質を継続的に向上させ、顧客満足を高めることが重要です。全従業員は、積極的に改善に取り組む姿勢を持つことが求められます。

客観的事実に基づく意思決定

客観的事実に基づく意思決定では、品質に関する判断を客観的なデータと情報に基づいて行うことが求められます。これにより、効果的な改善策を講じ、品質の向上を実現できます。具体的な手順は次の4つです。

- 適切な方法でデータを収集する

- 得られたデータを分析する

- データから導かれる事実に基づいて判断する

- 結果を評価し、さらに改善する

例えば、製品の不良率低減が課題の場合を考えます。まず、製造工程での不良品の発生状況を記録・分析することで、問題の原因や傾向を把握します。作業員別に不良率を分析した結果、特定のベテラン作業員に不良品が集中していることが分かれば、その作業員の経験に頼りすぎた作業方法が原因と考えられます。これに対し、作業の標準化を進めるなどの対策を行い、再度データを確認して改善効果を評価します。

関係性管理

ISO 9001の「関係性管理」とは、顧客やサプライヤー、従業員など、組織が関わる全ての人々と良好な関係を築き、互いにメリットのある協力体制を維持することです。

これにより、品質の向上や安定したサプライチェーンの確保、顧客満足度の向上が実現できます。品質管理担当者としては、コミュニケーションを大切にし、信頼関係を育むことが重要です。

ISO9001推進に必要なこと

ISO9001を効果的に推進するためには、以下の6つのポイントを確実にする必要があります。

品質マネジメント(QMS)に関する社内教育

ISO9001の取得と運用には、品質管理担当者だけでなく、全従業員がその意義と方法を理解することが必要です。社内教育を通じて、品質マネジメントシステムの重要性を周知し、従業員の意識を高めることが不可欠です。教育プログラムには、QMSの基本概念や規格要求事項だけでなく、具体的な業務への適用方法を必ず含める必要があります。

QMSに関する詳しい解説はこちら:QMS(品質マネジメントシステム)を徹底解説:QMS構築の基本と具体的な運用方法

業務の流れをプロセス単位で整理

組織全体における業務の流れを整理してプロセス単位に分解し、それぞれのプロセスがどのように相互に関連しているかを明確にすることが重要です。

プロセスの決め方に具体的な決まりはありませんが、組織に応じた各プロセスの効果的な管理が可能になり、業務の効率化と品質向上が期待できる方法が望ましいとされます。

業務手順の文書化

業務プロセスを文書化することで、従業員はいつでも業務手順を確認することができるようになります。これにより経験の差による影響を最小化することができ、一貫したやり方で業務を行えるようになります。

これは業務効率の向上と品質保証の観点で役に立ちます。しかし、細かすぎる文書化は形骸化しやすいので、現実的に運用できる程度の文書化が望ましいという点について注意が必要です。

リスク・機会の管理

ISO9001では、リスクと機会を管理することが求められています。潜在的なリスクを適切に抽出・評価し、優先度をつけて対策を講じる必要があります。

もちろん、すべてのリスクを完全に排除することは現実的ではありません。しかし、リスクを把握し、それらを最小化できるような取り組みを続けることで、品質問題の発生を未然防止することが可能となります。

内部監査の実施とフィードバック活用

組織内の業務活動が規格や自社のルールに適合しているかを確認し、改善点を見つけるため、ISO 9001では定期的に内部監査を実施します。監査で発見された問題点に対しては、具体的な改善策を立案・実行し、その効果を確認します。

内部監査では、改善の成果を関係者と共有し、品質向上に役立てることが重要です。このような活動を通じて、組織全体の品質を継続的に改善し、維持することができます。

マネジメントレビューの実施

マネジメントレビューは、組織の品質マネジメントシステムの有効性を評価し、改善の方向性を決定・指示するための仕組みです。

品質目標の達成状況や顧客からのフィードバック、内部監査の結果、是正処置などを評価し、改善のためにQMSの仕組み変更やリソースの追加投入などを検討します。このように、経営層が品質管理の方向性を示し、品質マネジメントシステムを安定的に運用するために重要です。

参考:ISO9001と関連する規格

ISO9001は他の多くの業界特化型規格とも関連しています。これらの規格は、それぞれの業界固有の品質要求を補完し、より専門的な品質管理を実現するために設計されています。

IATF16949

IATF16949は、自動車産業向けの品質マネジメントシステム規格です。ISO9001を基軸として、自動車産業固有の要求事項、顧客固有の要求事項が追加されています。この規格は、自動車部品のサプライチェーン全体における品質の一貫性と安全性を確保することを目的としています。

IATF16949についての詳しい解説はこちらの記事を参照ください。

→ IATF16949の概要: 自動車業界に不可欠な認証制度の基礎知識を徹底解説

ISO13485

ISO13485は、医療機器の設計・開発、製造、流通に関わる品質マネジメントシステムの国際規格です。ISO9001を基軸としつつ、医療機器の安全性・有効性・トレーサビリティが重視されています。

また、安全性と規制対応に関連して、厳しいリスク管理や品質保証の要求事項も追加されています。この規格は、医療機器業界における各国の法規制の遵守を確保し、製品の安全性と効果を保証することを目的としています。

ISO22000

ISO22000は、食品安全マネジメントシステムに関する国際規格で、食品業界におけるリスク管理と食品安全の確保を目的としています。ISO9001をベースにしつつも、HACCP(危害分析重要管理点)という手法を使用して、食品の安全性を確保するための具体的な要求事項、法的・規制的要件を重視する要求事項が加わっています。この規格は、食品の製造、加工、販売に関わる全ての段階での品質と安全性を保証します。

22種類の生産管理システムをランキングで比較

初期費用相場や選び方のポイントをチェック

生産管理システムをそれぞれの特徴や初期費用相場などで比較したい場合は、「生産管理システムランキング」も是非ご覧ください。生産管理システムは、自社の製品・生産方式・企業規模などに適したものを導入しないと、得られるメリットが限定されてしまいます。事前適合性チェックや生産管理システムを選ぶ前に押さえておきたいポイントも解説していますので、製品選びの参考にしてみてください。

.jpg)