棚卸システムを使って得られる効果|棚卸の最適化について

公開日:2020年03月03日

最終更新日:2024年10月30日

棚卸は在庫を持つ企業にとって、なかなか大きな仕事の一つ。

特に原料など多くの在庫を扱う企業にとっては、一つ一つの原料を確認・記入して、そしてデータを入力して等の作業を行なっていると、複数人で棚卸を行っても1日で終わらず、在庫が合わなかった時にはどこにあるのか探し回ることもあるでしょう。

いったい、どうすれば効率よく棚卸ができるのか、どうすれば差異が出ないようにできるのだろうか。と考えたことがある方も少なくは無いはずです。

そんな方のために、ここでは棚卸の最適化の方法と、棚卸システムを導入することで得られる効果について、簡潔にお伝えいたします。

下記のような棚卸の悩みがある方はぜひご覧ください。

- 棚卸を楽にしたい

- 人為的ミスを減らしたい

- 転記作業をなくしたい

- 棚卸の差異をすぐ確認したい

- 棚卸工数を減らしたい

- 上位システムと連携したい

- 取扱数が多くて時間もかかりミスも増えて困っている

それでは参りましょう。

よくあるアナログ的な棚卸の流れ

- 帳簿や在庫表から棚卸表(リスト)の作成

- 実在庫の目視によるチェック及び棚卸表への記入

- 棚卸チェック終了後に棚卸データをエクセル等で作成

- 実在庫と在庫票の乖離を確認しデータを置き換える

基本的には上記のような流れの棚卸を定期的に行っている企業が多いでしょう。

しかし、これら従来型の棚卸方法では、「数量チェックミス」「入力漏れ」「作業工数がかかる」といった問題点があり、実在庫との乖離がでた要因などを探っていると、思っている以上の工数がかかることになります。

しかし、こういった棚卸の問題点は棚卸システムを利用することで最適化できます。

棚卸業務の最適化の手順

棚卸業務を最適化するには、まず問題点を解消できる方法を考えなくてはいけません。

- 数量チェックミス

- 入力漏れ

- 作業工数がかかる

- 在庫表との乖離

これら4つの問題点を解消する方法は、アナログ手法や棚卸システムの利用に限らず、「準備をしっかりとすること」が最も簡単かつ効果的な方法です。

例えば、「棚卸票の準備・棚卸場所の整理整頓・不良品扱いルールの明確化」等が挙げられ、これらの準備をすることで、人為的ミスで起きる数量のチェックミスや入力漏れは防ぎやすくなります。

しかし、人為的ミスを減らせるものの、根本的な作業工数が減るわけではないため、時間の短縮といった視点はまた別のアプローチが重要となります。

棚卸作業工数の削減をするには

最も早い方法は、棚卸システムを導入することです。

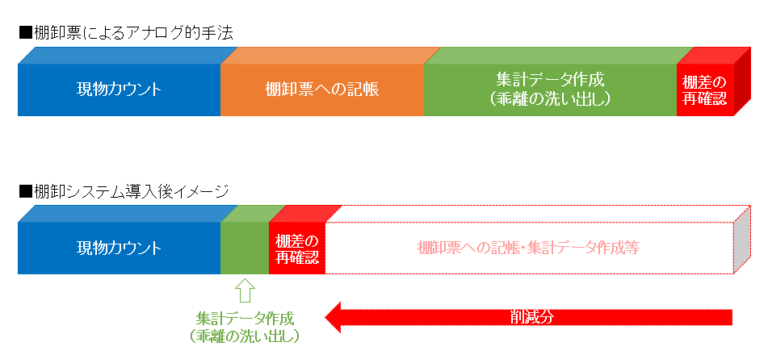

ここで一度、アナログ的手法における棚卸作業の工程を少し分解してみましょう。

- 棚卸票でのカウント

- 棚卸票への記帳

- 集計データの作成

- 在庫データとの乖離の洗い出し

- データの置き換え

棚卸業務には上記のような工程がありますが、棚卸システムを導入すれば、下記3つの工程を無くすことができます。

- 棚卸票への記帳

- 集計データの作成

- 在庫データとの乖離の洗い出し

それぞれの業務に掛っている時間は、事業所により様々かと思いますが、この3つの工程が無くなることでどの程度削減ができるのか、イメージしてみましょう。

実際に掛る作業の多くは、在庫をカウントしていく業務であり、集計データ作成や乖離の洗い出しなども割と時間が掛かる業務と言えます。

棚卸システムを利用すれば、棚卸票を基にした入力および集計作業が丸々削減できるため、事務作業に当たる作業を大幅に減らすことができます。

また、リアルタイムで在庫状況との乖離が分かるため、人為的ミスによる工数と乖離の洗い出しに時間を削減することもできるようになり、棚卸の業務効率が大幅に上がります。

棚卸システムの機能

棚卸システムは、「バーコードリーダー(ハンディー)」と「ソフトウェア」の2つにより構成された、在庫管理システムの一部機能です。

棚卸は在庫管理の一部のため、在庫管理システムに棚卸機能があるというわけです。

ここから棚卸機能について少しご説明します。

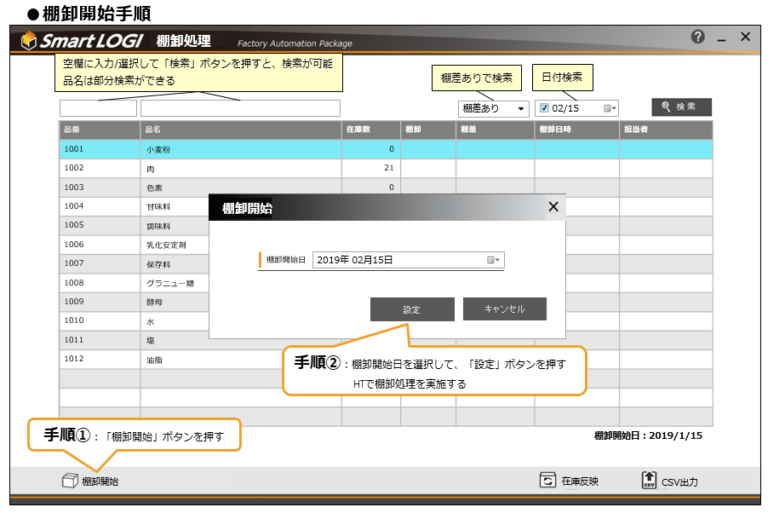

まず、棚卸処理画面を開き、棚卸開始日を設定します。

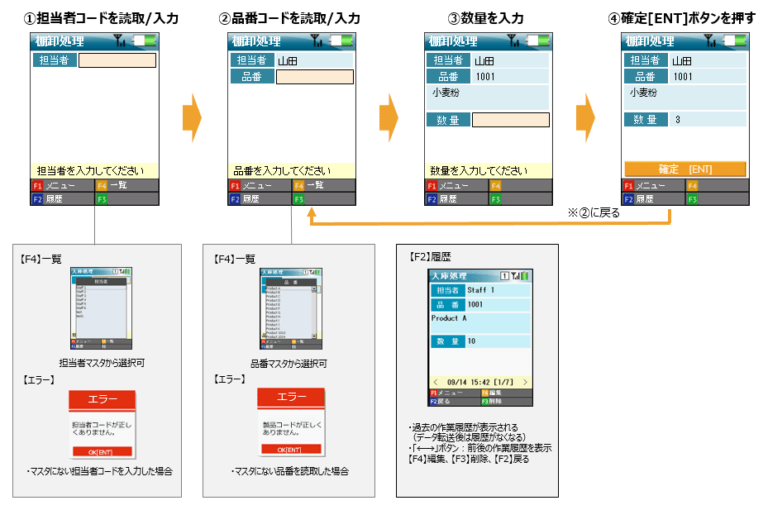

次にハンディーを用いて、在庫品に張り付けてあるバーコードラベルを読み、数量を入力していきます。

ハンディーで在庫品のバーコードを読み取ることで、数多くの商品の中から正確に商品が選択され、あとは数量を入力するだけです。

ただハンディーは、「バッジ式」と「無線式」の2タイプあり、システム上の在庫と棚卸後の棚差が表示されるようになるまでの、流れが少しだけ異なります。

| バッジ式 | 読み取ったデータを一旦ハンディー内に溜め、後で在庫管理システムに棚卸データを転送する。 |

| 無線式 | 棚卸データが在庫管理システムへ瞬時に連携される。現在の理論在庫数を表示することが可能です。 |

基本的には、在庫管理システム上に棚卸データが反映されるようになっているため、エクセルなどでデータ入力をする必要もなく、棚卸後のデータを在庫反映させるのもワンクリックで可能です。

基本的な棚卸業務に合わせた仕様になっているため、簡単に利用することが可能です。

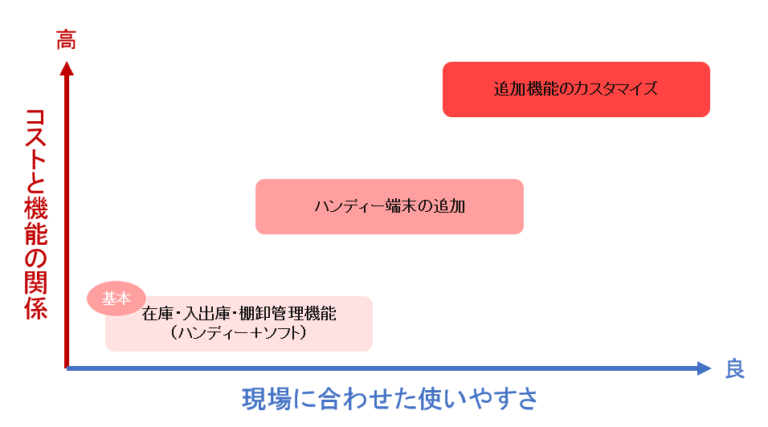

棚卸システムのコスト相関図(機能と費用の関係性)

追加機能のカスタマイズは、下記のようなものとなります。

- 既存システムへの連携

- ケース・バラ管理

- ハンディーの無線化

棚卸システムの導入例

とある原材料を扱う企業倉庫で棚卸システムを利用したところ、棚卸工数が大幅に減少した事例を紹介します。

この企業は当初、棚卸票を用いたアナログ的な棚卸を行なっており、在庫のカウントおよび棚卸票への記入作業で非常に多くの人員と時間が掛かっていました。

そして棚卸システムを導入すると下記のような変化がありました。

■棚卸システム導入後の変化

| 導入前 | 導入後 | |

|---|---|---|

| 在庫カウントおよび棚卸票への記入作業 | 64時間 (2人/組×4組(計8人)×8時間) | 24時間 (1人/組×4組(計4人)×6時間) |

| 棚卸票をEXCELへ転記作業 | 5時間 (2人) | 0.2時間 (ほぼ0人) |

| システムへのデータ入力 | 6時間 (2人) | 0.2時間 (ほぼ0人) |

結果は上記の通り、導入前は合計83時間かかっていたところ、導入後には合計約25時間に工数を減少させることができています。

一回あたりの棚卸につき約60時間の削減ができ、3ヶ月に1回ペースの棚卸だったため、1年間で約240時間、5年間で1200時間も削減できたことになります。

人件費に換算すると1人あたり時給2000円で計算したとすれば、毎回約50万円ほどの削減でき、5年間で約250万円以上の削減ができたことになります。

棚卸システムの料金イメージ

今回の事例はハンディーを利用するのが複数人だったため、初期費用は少しだけ掛かりましたが、一人に場合は下記の料金で対応可能となります。

- システム&機器代:約50万円~

- 月額9,800円〜

※最小ライセンスの場合

※カスタマイズをすれば、それに応じて別途費用が発生します。

システム導入のメリットは棚卸工数の削減効果だけではない

原料にスタンプを押し、原料名での管理を行っていましたが、ラベルによる原料コードでの管理に代わったため、利用する原料の確認が行いやすくなり、原料の誤投入が減少するというメリットがあります。

ただ、通常はラベルを貼る工数が余分にかかるものですが、元々はスタンプをそれぞれに押していたこともあり、ラベルを貼る作業に変わっただけで工数が増えることはありませんでした。

よって、棚卸工数の削減ができただけでなく製造に対してのミスも減ったということです。

棚卸システムはこんな企業に向いている

- 既にバーコードがについている商品を扱っていて、棚卸を目視と紙で行っている会社

- 商品の場所がだいたい決まっていて、棚卸を目視と紙で行っている会社

- 生産管理や出荷検品やロット管理などバーコードを活用するシステム導入を検討していて、かつ現在は棚卸を目視と紙で行っている会社

この3つのどれかにあてはまる企業は棚卸システムを導入することで、導入効果が出る可能性が非常に高いです。

ただ、商品にバーコードが付いていない場合は、棚にラベルを張るか、案件ごとにラベルを付けていくかの対策が必要になるため、少しだけ工数が増える可能性があります。

しかし、ラベルを張ることで、品番の選び間違いが減少するメリットがあり、その結果理論上の在庫との乖離がでにくくなり、棚卸にかかる工数を更に削減できる可能性があります。

また、商品にラベルを張ると、将来的にシステム導入がしやすくなるという一面もあるので、ラベルを貼る工数が増えることは必ずしもマイナスになるとは限らないのです。

ネクスタでは、トライアル導入できるパッケージシステムを提供してます。ちょっとした棚卸の悩みや工数削減について興味があるのであれば、ぜひお気軽にお問い合わせください。

22種類の生産管理システムをランキングで比較

初期費用相場や選び方のポイントをチェック

生産管理システムをそれぞれの特徴や初期費用相場などで比較したい場合は、「生産管理システムランキング」も是非ご覧ください。生産管理システムは、自社の製品・生産方式・企業規模などに適したものを導入しないと、得られるメリットが限定されてしまいます。事前適合性チェックや生産管理システムを選ぶ前に押さえておきたいポイントも解説していますので、製品選びの参考にしてみてください。

.jpg)