HACCPにおけるOPRPとは CCPやPRPとの違い、食品工場における重要な管理手法を解説

公開日:2024年09月26日

最終更新日:2024年09月26日

OPRP(運用前提条件プログラム)は、HACCPシステムにおける食品安全管理の一環として、食品のリスクを減少させるための重要な管理手段です。HACCPにおける3つの衛生管理ルールのうちの一つです。本記事ではOPRPとは何か、他の衛生管理ルールであるCCPやPRPとの違い、設定の方法などについて解説します。

OPRP(運用前提条件プログラム)とは

HACCPにおけるOPRP(Operational Prerequisite Programs、運用前提条件プログラム)とは、食品の安全性を確保するための管理手段の一つで、特定の危害を防止、除去、または許容レベルまで減少させるために必要な運用上の手順や実施策を指します。

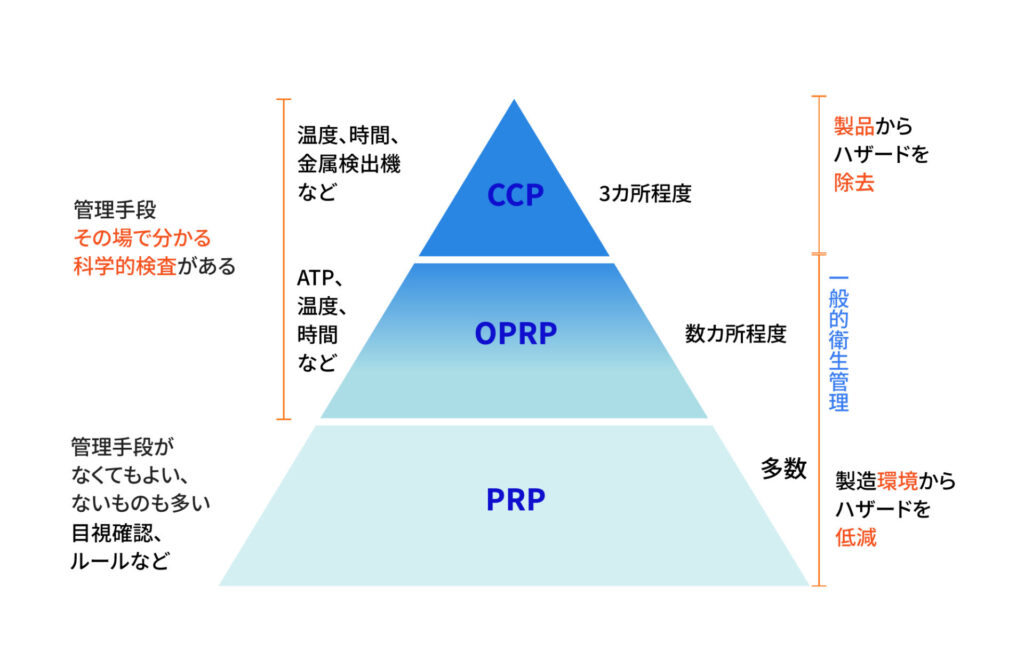

HACCPでは、最も厳重に衛生管理すべき工程を重要管理点(CCP)として決定します。CCPは制限の強いルールで、管理工数も多くなります。一方、HACCPには、他に2種類の衛生管理手段があり、そのうちの一つがOPRPです。OPRPでは、CCP(重要管理点)ほど厳密な管理は求められませんが、食品の製造環境におけるリスクを低減し、品質を維持するために重要な役割を果たします。

OPRPの例としては、設備の衛生管理や従業員の衛生教育などが挙げられます。さらに、OPRPより更に最低限の品質管理ルールは、PRP(前提条件プログラム)に分類できます。

- CCP:重要管理点

- OPRP:重要な一般衛生管理

- PRP:一般衛生管理

PRP(前提条件プログラム)とは

PRPは、5Sや7S活動など施設の日常的な衛生管理、従業員の衛生教育、設備の保守管理、害虫防除等により、食品製造における安全な環境を維持するための取り組みのことをいいます。CCPが製品そのものからハザードを除去することを目指すのに対し、PRPでは製造環境が原因のハザードを減らすことを目的とします。

PRPに含まれる具体例は、清掃手順や水質管理、製品の保管・運搬の方法、製造環境のモニタリングといった多岐にわたる活動等です。これらの活動は、食品の汚染を防ぎ、安全な食品を消費者に届けるための土台、つまり前提条件となります。

CCPを厳しく行ったとしても、作業環境の衛生面に課題があると、ハザードが発生してしまいます。PRPは、HACCPの前提となる衛生管理体制を構築する、食品安全に不可欠な要素であるといえます。

CCP・OPRP・PRPの違いを比較

食品製造業界の3種類の衛生管理方法、CCP・OPRP・PRPの違いを、詳しく見ていきます。どのフェーズでのハザードに着目するか、管理方法の厳しさなどに差があり、これらを使い分けることで効率的な管理に繋がります。

| CCP(重要管理点) | OPRP(運用前提条件プログラム) | PRP(前提条件プログラム) | |

| 管理目的 | 「製品(食品)そのもの」からのハザード除去 | 製造「環境」におけるハザード低減 | 製造「環境」におけるハザード低減 |

| 管理方法 | 厳重に管理 | その場での確認中心 | 不要 |

| 許容限界 | 制限あり | 制限なし(制限を設けてもOK) | 制限なし |

| 継続的な監視(モニタリング) | 必要 | 必要 | 不要 |

OPRPとCCPの違い:どの段階でのハザードに備えるかどうか

OPRPとCCPは、食品の安全管理におけるリスク管理のアプローチとして異なる役割を果たします。一番の違いは、どの段階でのハザードに備えるか、いわば管理の目的です。

CCPは、食品の製造過程で特定の危害が発生する可能性が高く、そのリスクが許容できない場合に設けられる管理点です。いわば、食品の製品そのものからハザードを除去するための管理基準です。

例えば、加熱処理の温度や時間の管理は、微生物の殺菌など特定の危害を防ぐために絶対に管理が必要なポイントであり、CCPに該当します。CCPでは、明確な許容限界の基準を設定し、その基準を外れた場合はすぐに是正措置を講じることが求められます。

一方、OPRPは、食品製造の環境から発生するハザードの低減が目的です。CCPのような危害の直接的な防止ではなく、広範なリスクを低減するために、施設全体の衛生管理や温度管理、従業員の教育などの基本的な予防策を提供します。

例えば、施設の清掃や従業員の手洗い、器具の定期的な点検などがOPRPに該当します。これらは直接的な危害防止ではないものの、製造環境全体の安全性を高めるために欠かせない手段です。

つまり、CCPは食品製造の特定の工程における危害を防ぐための必須管理点であり、OPRPはCCPの補完的な役割を果たし、より広範な運用面でのリスク管理を担うものです。

CCPについてはこちらの記事で詳しく解説しているので、合わせて参照ください。

→ HACCPの重要管理点(CCP)とは?食品製造業で不可欠な衛生管理手法を解説

OPRPとPRPの違い:監視(モニタリング)が必要かどうか

OPRPとPRPは、どちらも食品の製造環境におけるハザードを低減することを目的とした管理方法です。しかし、OPRPの方が、より重点的に管理することが求められます。PRPで管理する一般衛生管理をより重点的に行う、と考えるとイメージしやすいかと思います。

OPRPとPRPの違いの一つは、継続的なモニタリングが必要かどうかです。PRPでは、モニタリングは必要なく、衛生ルールを策定・日頃から実行するだけで問題ありません。一方、OPRPだと、それらを科学的な検査による測定値などでモニタリングしていく必要があります。

OPRPが生まれた背景

OPRPが生まれた背景には、食品安全管理のニーズが高度化し、より多層的なリスク管理が求められるようになったことがあります。従来のHACCPシステムは、CCPを設定して、製品に対する特定の危害を防止、除去、または許容レベルにまで減少させることを目指していました。しかし、実際の食品製造現場では、CCPだけではカバーできない多様なリスクや危害要因が存在し、より包括的なアプローチが必要であることが明らかになりました。

食品製造プロセス全体には、衛生管理や施設管理、従業員の教育訓練、機械設備の保守点検など、直接的にはCCPとして設定されないが、食品の安全性に大きな影響を与える要素が多く存在します。これらの要素を効果的に管理するためには、CCPに加えて、別の管理手段が必要でした。そこで、これらの要素を体系的に管理し、食品の安全性を向上させるために導入されたのがOPRPです。

OPRPは、リスクがCCPほど重大ではない場合に適用され、運用上の手順や管理策を通じてリスクを低減し、食品安全マネジメントシステムの全体的な有効性を補完する役割を果たします。このようにして、食品安全管理のアプローチが単一のリスク管理から、多層的かつ包括的なリスク管理へと進化し、OPRPの重要性が認識されるようになっています。

OPRPの考え方

OPRPの効果的な実施には、リスク評価と制御、優先度の設定、監視と検証が不可欠です。具体的な考え方は以下のようになります。

リスク評価と制御

OPRPの基本となる考え方の一つは、製造工程全体でのリスク評価と制御です。まず、製造過程で発生し得るすべての潜在的な危害要因を特定し、それぞれのリスクレベルを評価します。これには、微生物の汚染、化学物質の混入、物理的な異物混入などが含まれます。リスク評価に基づき、これらの要因を適切に管理するための手順が設定されます。

例えば、設備の清掃手順や従業員の衛生管理など、リスクを低減するための具体的な対策が立てられ、運用されます。

優先度の設定

OPRPを効果的に機能させるためには、リスクの優先度を適切に設定することが重要です。すべてのリスクが同じ重要性を持つわけではなく、それぞれのリスクが製品の安全性に与える影響を考慮し、対策の優先順位を決めます。

例えば、リスク評価で高いリスクが確認された場合は、早急に対策を講じる必要があります。優先度の設定には、リスクの発生頻度、影響の大きさ、制御の難易度などを総合的に考慮し、限られたリソースを最も効果的に活用するための施策を設定します。

監視と検証の重要性

OPRPの有効性を保つためには、監視と検証が欠かせません。監視は、設定された手順や対策が正しく実施されているかを確認するプロセスで、日常的に行われます。例えば、温度管理や清掃頻度のチェックリストを用いて、適切に行われているかを確認します。

一方、検証は、監視の結果を評価し、OPRPが期待通りに機能しているかを定期的に確認するプロセスです。これにより、リスク管理の実効性が保証され、必要に応じて改善策が講じられることで、食品の安全性が一貫して維持されます。

OPRPのメリット

OPRP導入には多くのメリットがあります。具体的には、危害発生の予防、製造プロセス全体のリスク管理、そしてCCP(重要管理点)の負担軽減が挙げられます。以下、それぞれのメリットについて解説します。

危害発生の予防

OPRPの最大のメリットの一つは、危害の発生を未然に防ぐことです。OPRPは、CCPほどの厳密な管理は必要ではありませんが、無視できないリスクに対する管理手段です。OPRPの導入により、潜在的な危害要因を早期に発見し、リスクを効果的に低減し、食品の安全性を高めることができます。

製造プロセス全体のリスク管理

OPRPは、製造プロセス全体にわたるリスクを包括的に管理する役割を担っています。HACCPシステムが特定の危害要因に対する直接的な管理を目的とする一方で、OPRPはより広範なリスク要因に対する予防策になります。これには、衛生管理、設備の点検、温度や湿度の管理などが含まれます。これにより、製造プロセス全体での潜在的なリスクを減少させ、製品の一貫した安全性を保証できます。

CCPの負担軽減

OPRPの導入は、CCPの負担を軽減する効果もあります。CCPは、特定の危害を防止するために厳密な管理を必要とするポイントですが、OPRPが製造全体のリスクを包括的に管理することで、CCPでの管理が必要な場面を減らすことができます。

これにより、CCPは本来の役割である重大な危害の防止に専念できるため、CCPの数が必要以上に増えるのを防ぐことができます。

OPRPの実施手順

OPRPは、適切に実施することで製造プロセス全体でのリスクを管理し、食品の品質と安全性を向上させることができます。OPRPの実施には、いくつかの手順が必要です。以下に、OPRPの識別と設定、管理基準の確立、監視と記録の実施、修正措置の実施について説明します。

OPRPの識別と設定

OPRPの実施における最初のステップは、製造プロセス全体を見直し、潜在的な危害要因を特定し、リスク評価を行うことです。危害の発生頻度や影響の大きさを考慮し、CCPほどの厳密な管理は必要ないが、リスクを低減するために管理が求められる要素をOPRPとして設定します。

HACCPの7原則12手順の中で、CCPを決定する際にOPRPを組み込むという方法もあります。

管理基準の確立

次に、設定したOPRPに対して管理基準を設定します。管理基準とは、OPRPが適切に機能していることを確認するための具体的な基準や手順のことです。例えば、設備の定期的な清掃や点検の頻度、従業員の手洗いルールなどが該当します。

管理基準は明確で測定可能である必要があり、その達成度合いを確認するための指標として使用されます。これにより、食品の安全性を維持するための標準的な手順が確立されます。

監視と記録の実施

管理基準が確立された後は、その基準が実際に守られているかを監視し、記録を取ることが重要です。監視は、日常的に行われる業務の一環で、例えば温度管理のモニタリングや清掃の実施状況の確認が含まれます。監視結果を記録することで、管理基準の遵守状況を把握し、必要な改善策を講じるためのデータとして利用します。記録は、後の検証や監査の際にも重要な証拠となります。

修正措置の実施

監視と記録の結果、OPRPの管理基準が満たされていない場合には、迅速に修正措置を実施することが必要です。修正措置とは、発見された問題点に対して行う是正行動のことです。例えば、設備の清掃不足が確認された場合には、清掃の頻度を見直し、従業員への再教育を実施するなどの対策が考えられます。修正措置を適切に行うことで、食品の安全性に対するリスクを最小限に抑えることができます。

まとめ

OPRPは、HACCPシステムの一部として食品の安全性を確保するための管理手段で、CCPほど厳密な管理を必要としないが、リスクを低減するために必要な運用上の手順で、衛生管理を行う上では非常に重要です。CCPとの考え方の違いを理解し、適切に運用を進めていきましょう。

HACCPに関する内容についてはこちらの記事にて解説しているので合わせてご参照ください。

→ HACCPとは何か 原則や手順、資格、運用の課題と解決策について解説

22種類の生産管理システムをランキングで比較

初期費用相場や選び方のポイントをチェック

生産管理システムをそれぞれの特徴や初期費用相場などで比較したい場合は、「生産管理システムランキング」も是非ご覧ください。生産管理システムは、自社の製品・生産方式・企業規模などに適したものを導入しないと、得られるメリットが限定されてしまいます。事前適合性チェックや生産管理システムを選ぶ前に押さえておきたいポイントも解説していますので、製品選びの参考にしてみてください。

.jpg)