工場設備の点検がライン停止を防ぐ秘訣!点検モレをなくす方法とは

公開日:2020年03月03日

最終更新日:2024年10月30日

工場設備を保全するために点検は実施されますが、点検はライン停止などのトラブルを防ぐ重要な役割も果たしています。

しかし、点検作業は点検モレが発生しやすく、気づかなかった点検モレによって設備トラブルが発生することも稀ではありません。

工場設備の点検モレに悩まされている方や、まだ点検を実施されていない方のために、点検の重要性と点検モレを防ぐ方法をお伝えします。

工場設備の点検とは

工場設備の点検には大きく分けると、法定点検と自主点検の2種類があります。

法定点検とは

法定点検とは、主に労働安全衛生法や、消防法、ガス設備事業法などの法律により定められた点検のことです。

これら法定点検は、例えば下記のような設備に対して実施されます。

- 機械換気設備

- 換気設備

- ガス設備

法定点検は、法律で数カ月や年に1回など周期が定められています。

自主点検とは

一方、自主点検の方は特に定められた法律規則はなく、自社で設定した点検項目・周期に基づいて工場設備の点検が行われます。

さらに詳しく分類すると、自主点検には作業前点検と定期点検の2種類あります。

作業前点検は、製造をはじめる前に機械の点検を行うもので、原料の投入の設定など間違いなく目的の製品を製造するために実施されます。

定期点検は、工場設備に問題がないか定期的に点検することで、機械故障が起こる前に故障の原因になりやすい箇所を重点的て点検するものです。

なお、自主点検の頻度については、作業前点検は毎日の製造開始前に実施され、定期点検は機械設備によって年に数回点検するものから、週に何回か点検するものまでさまざまです。

点検の必要性とは

そもそも、なぜ点検が必要かというと、法定点検は法律で定められているため義務として行う必要がありますが、自主点検には下記の意義があります。

- 製品ロスを防ぐ

- 未然に工場設備のトラブルを防ぐ

- 不良品の発生を防ぐ

- 設備の寿命を延ばす

自主点検については、法律上の定めがないため実施していない会社の方もいらっしゃいますが、自主点検には、設備トラブルによるムダなライン停止を防ぐ大切の役割を果たします。

ここからは、主に自主点検の中でも設備トラブルを防ぐ、定期点検についてを「点検」として点検モレを防ぐ方法を説明します。

工場設備の点検はどのように行っているか?

そもそも、工場設備の点検はどのように行われているのでしょうか。

一般的には、点検は製造ラインの作業者か、設備保全の担当者が行います。

詳しい設備の知識が必要な点検箇所を、設備保全の担当者が実施するようです。

よくある点検の流れは、下記の通りです。

- 点検時期の一覧表で点検すべき設備を確認する

- 点検の必要な設備について、各設備の点検チェックリストを元に点検を行う

- 手書きで点検が終わった箇所に✓を入れ、気になったことは書いておく

- 紙の点検チェックリストをファイルにとじる

- エクセルの点検実施履歴表に点検実施した日を入力する

例えば、実際にハンマークラッシャーの点検手順を見てみましょう

- ハンマーの摩耗を目視で確認

- ライナーの摩耗を目視で確認

- 回転盤の摩耗を目視で確認

- ベアリング内のバランスを目視で確認

- グリスの量を確認

- 異音の確認

- V字ベルトの耐久性を確認

各箇所の摩耗や耐久性に異常を発見した場合、その場でパーツ交換や修復するか、次回交換する等の実行時期を備考欄に書いておきましょう。

工場設備の点検モレはなぜ発生するのか?

それでは、工場設備の点検モレはなぜ発生するのでしょうか?

点検モレが発生する原因は下記の通りです。

- 点検日を忘れる

- 点検日がわからなくなる

- 点検業務の引き継ぎミス

はじめに話をしましたが、点検周期は、各機械ごとや機械のパーツによってもバラバラです。

たとえ、定期時期の一覧表で点検する周期について把握していても、点検実施後、次にいつ実施しなければならないのか、つい忘れがちになってしまいます。

さらに、工場現場で作業しながら点検することになるため、紙の点検チェックリストを使用して点検後、実施した日を履歴表に記入しなければなりませんが、点検者がエクセルへの記入をしておらず次の実施日がわからないということも点検モレが発生しやすい原因です。

また、工場現場は熟練した点検担当者が多く、それぞれ長年培ったノウハウのもとに点検を行っている場合があります。

新たな点検担当へ業務を引き継ぐときに、引き渡しがうまくできず、点検モレが起こってしまうこともあります。

厄介なことに、工場設備が大きければ大きいほど、点検しなければならない箇所が増え、こういった点検モレが起こりやすくなるでしょう。

点検モレを発生させないためには

点検モレを発生させないためには、いかに点検モレを発生させるきっかけとなる作業を減らし、効率的に点検を行る体制をつくることが大切です。

効率的な点検の体制をつくるためには、設備保全システムのサービスを活用するとよいでしょう。

そもそも、設備保全システムとは、点検や修理などの設備保全の実施・分析・改善のサイクルをサポートするシステムのことです。

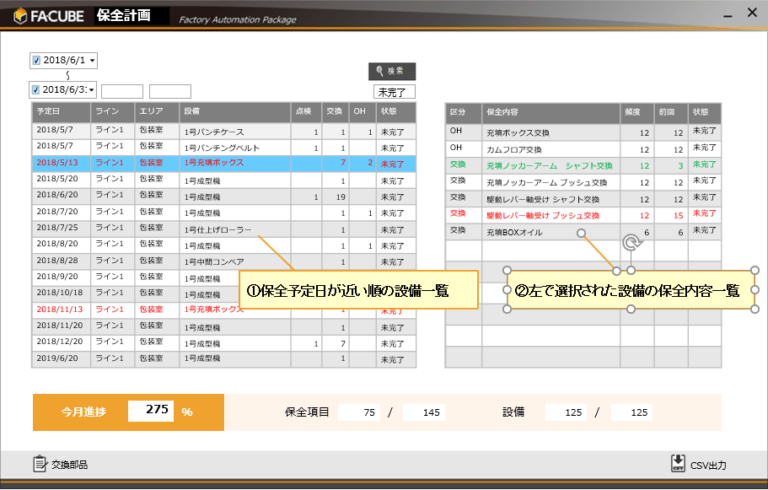

点検においては、設備保全システムは下記の通りの使い方ができます。

- 点検予定日が表示された一覧表で点検日を把握

点検チェックリストと連動した点検予定日が書かれた一覧表があるので、点検しなければならない日がすぐにわかります。

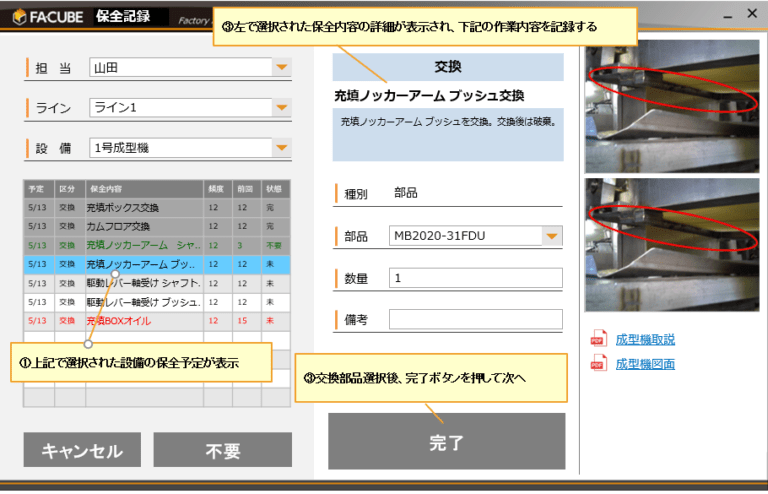

- タブレットに点検する箇所の点検チェックリストが表示

工場現場にも持ち込めるタブレットに、点検チェックリストが表示され、点検内容を画面の指示通りに埋めていきます。

点検箇所の写真も閲覧することができるので、点検場所のまちがいも防ぐことができます。

- 実施完了が記録され次の点検日が一覧へ記載される

点検が終了し、完了ボタンを押すと、点検実施が完了した記録が一覧表へ自動的に反映され、次の点検日が設定されます。

このように、設備保全システムを導入すると、点検日の把握~チェック作業~次の点検日の設定までに、点検すること以外の作業が発生せず、点検日の把握モレを防いでくれます。

また、タブレットで点検できるので、PCを工場に持ち込む必要がなく作業性の邪魔もしません。

たとえ、点検の担当が急に変わることになっても、簡単に引き継ぎを行うことができます。

従来のシステム導入というと高いコストがかかっていましたが、最近はパッケージのシステムで安価に設備保全システムを導入できるサービスも登場しています。

当社ネクスタの設備保全システム「Smart NAVI」も上記の点検サービスを含め、設備保全に重要なPDCAを簡単に実施することができます。

点検作業を効率化し、点検モレをなくしたい会社の方は、設備保全システム導入を検討されるとよいでしょう。

工場設備の点検モレをなくしてトラブルを減らそう!

工場設備の点検は、コストを最小化して効率的に工場の運営をするためには欠かせない作業であり、高額な設備の寿命を延ばすのにも寄与します。

また、不要なライン停止が頻繁に起こる会社の方は、もしかすると点検モレが頻繁に発生している可能性があります。

自社の点検管理をよく見直し、不具合のある箇所がある場合は、点検作業の効率化のために設備保全システムの導入を検討されることをおすすめします。

ネクスタでは、設備保全システムの導入支援付きトライアルを提供しております。設備保全システムに興味のある方は、ぜひ一度ネクスタにご相談ください。

22種類の生産管理システムをランキングで比較

初期費用相場や選び方のポイントをチェック

生産管理システムをそれぞれの特徴や初期費用相場などで比較したい場合は、「生産管理システムランキング」も是非ご覧ください。生産管理システムは、自社の製品・生産方式・企業規模などに適したものを導入しないと、得られるメリットが限定されてしまいます。事前適合性チェックや生産管理システムを選ぶ前に押さえておきたいポイントも解説していますので、製品選びの参考にしてみてください。

.jpg)