三現主義はもう古い? 五ゲン主義との違いや活用事例について紹介します

公開日:2024年11月27日

最終更新日:2024年11月27日

三現主義とは、製造業で問題解決や改善を図るために、現場・現物・現実を重視する考え方です。本記事では、その基本概念を深掘りし、具体例を通じて、三現主義の概要や実践するメリットを詳しく解説します。さらに、三現主義から進化した「五ゲン主義」との違いも紹介し、現場をデータで捉えるために生産管理システムがどのように役立つか紹介します。

三現主義とは

三現主義とは、問題が発生した際に実際に現場で確認することで問題の本質を見抜き、効果的な解決策を見出そうとする考え方です。三現主義の「三現」とは、「現場」「現物」「現実」の三つの「現」を指します。現場に足を運び、現物を理解し、現実を正しく把握することで、経営陣と現場の考えのすり合わせができます。特に、生産現場をもつ製造業で多用される手法であり、効率的な生産管理や品質管理を行ううえで非常に重要な考え方です。

三つの「現」の具体的な内容

三現主義における三つの「現」を具体的に説明すると、以下のようになります。

現場での確認

「現場」とは、実際に作業や活動が行われている場所を指します。実際に現場に出向くことで、環境の変化や作業員の動き、設備の状態などがリアルタイムで確認でき、問題をいち早く発見できます。特に、製造業では報告だけではわからない実際の状況を把握することができ、状況に応じた適切な対応をすることが可能です。

現物の確認

三現主義における「現物」とは、実際の製品や部品などの「実際の物」を指します。図面や報告書だけではなく、製品や機械などの現物を直接目で見て手で触れ、状態を確認することで、現場で起きている問題をより正確に把握できます。問題を正確に把握することで、問題に対する対策だけでなく、問題が発生した原因を特定し、再発防止策を検討できます。

現実の理解

三現主義における「現実」とは、現場や現物で確認された「実際の状況」や「事実」を指します。机上の理論だけではなく、データや現場の状況を基に判断することで適切な解決策を検討できます。

現実に基づくことで現場での環境や従業員の行動、設備の状態など、データだけでは見えない要素を考慮できます。

三現主義と五ゲン主義の違い

三現主義は「現場」「現物」「現実」の3つに焦点を当てていますが、近年では「五ゲン主義」という新たな概念が登場しています。

「五ゲン主義」は、三現主義に「原理」と「原則」を加えたものです。三現主義によって現場の問題や課題を明確にし、対応策を立てる際、それらが「原理」から外れていないか、「原則」と異なることが発生していないかという視点をもって意思決定を行います。

現場での迅速な問題解決には三現主義が効果的ですが、5ゲン主義は目先の問題解決だけではなく、将来的な再発防止策を検討するのに有効です。

トヨタ生産方式における三現主義の役割

三現主義は多くの企業で導入されているトヨタ生産方式(TPS)の基盤となる考え方です。トヨタ生産方式では現場での実践を重視し、実際に現場に出向き、現物を確認し、現実に即した判断を行うことを基本原則の一つとしています。

TPSは、「ジャストインタイム」や「自働化」を中心とした効率的な生産システムですが、その根底には、現場での確認を重視する三現主義が存在します。現場の状況を正確に把握することで、生産ラインの効率化や品質向上を図り、問題が発生した際には速やかに対処できる体制が整っています。

三現主義を実践するメリット

三現主義では、「現場」「現物」「現実」という3つの視点を通じて、現実に基づいた判断を行い、短期的な問題解決から長期的な品質向上まで多岐にわたるメリットをもたらします。

以下では、三現主義を実践する具体的なメリットについて詳しく解説します。

問題の本質的な理解と迅速な解決ができる

三現主義の最大の強みは、問題の本質を現場で直接確認し、迅速に対応できる点です。

問題が発生した際、現場に足を運んで実際の状況を自分の目で見て確認することで、データや報告書からは見逃しがちな要因や兆候を的確に把握できます。表面的な問題だけでなく、問題の根本原因に迅速にアプローチし、再発を防ぐための本質的な解決策を見つけられることは、三現主義の大きなメリットです。

潜在的なリスクの発見

三現主義は、現場を日常的に観察することで、日頃見落としがちな潜在的なリスクを早期に発見できます。日常的に現場を訪れることで、異常や問題が発生する前に微細な兆候や環境の変化を捉えることができ、事故や大きなトラブルを未然に防ぐことができます。

現場を定期的に確認し、設備や作業状況を把握することが、リスク管理や安全性向上に直結します。

認識違いの防止

チーム内での情報共有や理解の一致を図るため、三現主義は非常に効果的です。現場で現物を確認し、事実に基づいた判断を共有することで、全員が同じ情報を共有し、同じ方向に向かって問題解決に取り組むことができます。

正確なデータの把握

三現主義の実践により現場での直接確認を行うことで、正確な分析を行うためのデータを収集できます。現場での観察に基づくデータは、実際の状況に即しているため、信頼性が高く、問題解決や改善活動において非常に有効です。このデータを基に、現場のパフォーマンスや品質の向上、無駄の削減などの具体的な改善策を検討できます。

経営と現場の結びつきが強くなる

三現主義を実践すると、経営層や管理者が現場に対して積極的に関わることとなるため、経営層と現場の一体感を強化できます。

経営者や管理職が現場を訪れ、実際に問題を確認することで、現場の実情を深く理解し、適切なリソース配分や作業環境の改善、設備更新の計画が可能になります。

また、現場の声が経営に届くことは現場の士気の向上につながり、生産性の向上に貢献する側面もあると言えます。

三現主義のデメリット

三現主義の実践はメリットが多い反面、工数がかかるため、コスト面などにおいては意識する必要があります。以下に三現主義のデメリットについて解説します。

時間とコストがかかる

三現主義は、問題解決や改善活動において非常に効果的な手法ですが、その実践には時間とコストがかかるというデメリットも伴います。三現主義を体現するには、経営層や管理職、作業者が直接現場に足を運び、実際の状況を把握する必要があります。このプロセスは、徹底すればするほど時間がかかり、それに伴うコストも増加するという課題があります。

視野が狭くなる

三現主義は、現場での問題解決に強力な効果を発揮しますが、現場の確認に過度に依存すると「視野が狭くなる」というリスクがあります。現場の問題に集中するあまり、全体の生産プロセスや他の部門との連携に目が向かず、部分的な改善にとどまってしまうことがあります。三現主義を実践する際には、現場の詳細な確認と同時に、組織全体の戦略やプロセス全体を見渡す視点を持つことが重要です。

スキルや経験に依存する

三現主義は、現場での問題解決を重視する手法ですが、その効果は大きく実践者のスキルや経験に依存します。現場の問題を正確に把握し、迅速に対処するには、現場作業や設備の知識、豊富な経験が不可欠です。しかし、経験の浅い従業員や未熟な技術者では、問題の見逃しや誤った判断が発生しやすく、解決に時間がかかるリスクがあります。

意思決定が遅れる

三現主義では、現場での確認を重視するため、意思決定が遅れることがあります。問題が発生した際、現場に足を運び、現物を確認し、実際の状況を把握するまで対応が進まないため、特に緊急性の高い場合には迅速な対応が難しくなることがあります。このように、現場確認を徹底することは精度の高い判断を可能にしますが、場合によっては意思決定のスピードが犠牲になるリスクがあります。

三現主義の実践事例

ここでは三現主義の実際の導入事例について公開されているものを紹介します。

トヨタ自動車

トヨタ自動車は、三現主義を生産現場の徹底した問題解決手法として活用しています。特に、現場で発生した問題に対して即座に「現地」で「現物」を確認し、実際に起きている「現実」を基に対応策を考えることが重視されます。これに加え、「なぜなぜ分析」を通じて問題の根本原因を徹底的に追及し、再発防止に繋げるプロセスを実践しており、トヨタの高品質な生産を支える柱となっています。

ホンダ

ホンダでは、三現主義が「ホンダフィロソフィー」に基づき実践されています。このフィロソフィーでは、三現主義が問題解決の基本とされており、現場に足を運び、現物を確認し、現実を正確に把握することが重視されています。現場でのリアルな情報に基づく判断は、技術的および人間的な要素を考慮した問題解決に不可欠です。また、ホンダはこの考え方をフィロソフィーブック「Global Leader Talks」を通じて継承し、組織全体での改善活動を推進しています。

クボタ

クボタの「5ゲン主義」は、現地、現物、現実、原理、原則の5つを基盤に問題解決や業務改善を進める手法です。社員はサプライヤーの現地で問題点を共有し解決策を見つけたり、新システムの不具合の原因究明に取り組むなど、現場主義を実践しています。この手法により、部品供給の確保や顧客満足度の向上が図られ、事業運営の信頼性が高まっています。

オムロン

オムロンは三現主義(現場、現物、現実)をリモートエンジニアリングで活用し、製造現場の課題解決と生産性向上を目指しています。現場に行けない場合でも、データやカメラを用いて現実に基づき状況を把握し、設備の問題を迅速に特定・対処します。オムロンはこれを「デジタル三現主義」と呼んでいます。これにより、生産の柔軟性とレジリエンス(回復力)が向上し、場所や時間の制約を超えたサポートを提供しています。

パナソニック

パナソニックでは三現主義(現場、現実、現物)を通じ、品質向上と効率化に取り組んでいます。製品やサービスの品質課題を現場で確認し、各部門との協力で問題の発見・解決を行う姿勢を徹底しています。また、AIを活用した品質管理システムの導入や未然防止策を通じ、顧客満足度の向上にもつなげています。

現場をデータで知るために役立つ生産管理システム

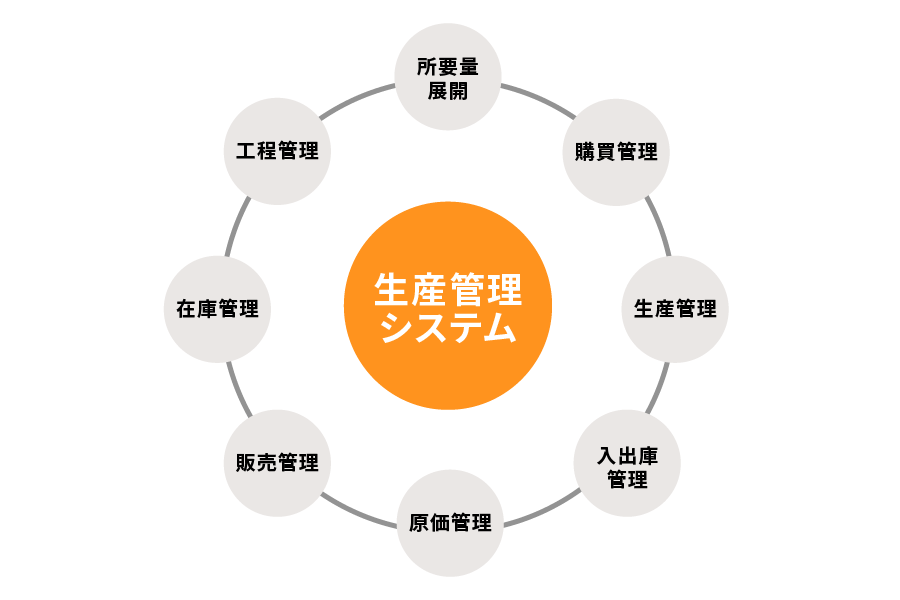

三現主義を実践する上で、現場の状況をデータで把握することは非常に重要です。生産管理システムを活用すると、現場のデータや製品の状態、実際の状況をリアルタイムで可視化できるようになり、問題発生時の迅速な対応が可能になります。また、異常検知機能やデータの蓄積により、改善点やリスクの早期発見ができます。三現主義を実践する際は単なる確認作業にとどまらず、精度の高い品質管理と効率的な生産を目指しましょう。

22種類の生産管理システムをランキングで比較

初期費用相場や選び方のポイントをチェック

生産管理システムをそれぞれの特徴や初期費用相場などで比較したい場合は、「生産管理システムランキング」も是非ご覧ください。生産管理システムは、自社の製品・生産方式・企業規模などに適したものを導入しないと、得られるメリットが限定されてしまいます。事前適合性チェックや生産管理システムを選ぶ前に押さえておきたいポイントも解説していますので、製品選びの参考にしてみてください。

.jpg)