2026年02月18日

【工程管理システム】生産計画の策定工数70%削減!作業実績記録のシステム化で原価見直しなどのデータ活用まで可能に

株式会社旭精機製作所

| 業界 | 金属加工業界 |

|---|---|

| 会社規模 | ~30人 |

| 機能 | 工程管理 |

システム概要

課題

- 現場へ直接足を運ばないと生産進捗がわからない

- バラバラに届く注文書をExcelへ転記し、手作業で生産計画に落とし込み

- 紙の作業実績記録による管理で、生産予定・実績の比較が難しい

解決策

- SmartFのPC画面上で、各工程の進捗状況をリアルタイムに確認

- 既存システム「商蔵奉行」から受注データを取り込み、生産計画作成

- 現場PCのSmartFに作業実績を直接記録

効果

- 事務所のPCから各生産工程の状況を確認可能に

- 既存システム連携で受注処理の手入力作業がなくなり、生産計画立案の工数を3分の1に削減

- 作業実績記録のシステム化で管理を効率化・原価改善のデータ活用が可能に

導入の背景

協力業者のDX化を目の当たりにし、製造現場の「見える化」を検討開始

様々な業界向けに高圧ガス容器および附属品を製造する、旭精機製作所様。同社がシステム導入の検討を始められたのは、取引先や協力業者が現場DXを進める様子を、工場長が見られてきたことです。各社が現場を見える化するための取り組みを知り、自社においても現場状況の把握や効率化を強化する必要があるとの認識を強められました。

同社では、販売管理や在庫管理のためにOBC社の「商蔵奉行」を運用されています。しかし、同システムには生産管理機能が備わっていないため、製造現場における管理体制の強化が長年の課題となっていました。

そこで、既存の「商蔵奉行」を使い続けながら、生産管理の領域をシームレスに連携・補完する仕組みを作るため、システム選定を進めることとなりました。

SmartF(スマートF)に決めた理由

既存システムとの連携・低価格・充実機能すべてが揃っていた

システム選定にあたっては、Web検索や紹介、新聞など、幅広く情報収集をされました。SmartFを知ったきっかけは、生産管理システムを比較するWeb記事で、高く評価されているのを見られたことです。

実際の検討にあたっては、SmartFを含む3社を比較されました。最終的にSmartFを選定していただいた決め手は、主に以下3点が実現可能だったことです。

- 既存システム「商蔵奉行」から受注データ等の取り込み

- スモールスタートで価格を抑えた導入

- リアルタイムな生産進捗や原価管理(工数管理)

まず、同社が実現したかった「既存システムとの併用」が可能だった点が最大のメリットとなりました。さらに、生産進捗の見える化を低コストに実現できる点も高く評価していただきました。

一方、他に比較検討された2社のうち1社では、約3ヶ月のトライアル導入を行ったものの、機能面や現場での使いにくさが課題となり、導入には至りませんでした。もう1社は、パッケージソフトのため運用の柔軟性に欠ける点や、高額な導入費用がネックとなりました。また、商蔵奉行とデータ共有ができない点も、大きなマイナス要因だったとのことです。

導入効果

工程間の「移動と確認」にかかる工数を削減し、進捗のリアルタイム把握を実現

【導入前】現場へ直接足を運ばないと生産進捗がわからない

同社では、機械加工部門と、組立・検査部門でフロアが分かれている。そのため、組立作業者は、前工程である機械加工がどこまで進んでいるかを確認するために、別のフロアまで移動しなければならなかった。この確認作業のために、平均して週に1回程度、作業の手を止めて現場確認に向かう無駄が生じていた。

確認作業自体は1回5分程度だが、集中して進めていた作業を止めねばならないことや、計画の微調整のために管理者が何度も状況を確認しにいく工数は、現場全体で見れば無視できない負荷となっていた。

【導入後】事務所のPCから各生産工程の状況を確認可能に

SmartF導入により、各工程の進捗状況がPC画面上でリアルタイムに確認可能に。これにより、組立部門はわざわざ機械加工の現場まで足を運ばなくても「今どの製品がどの工程にあるか」が見えるようになり、先行して準備を進めやすくなった。

管理者も同様に、PCから各工程の稼働状況をすぐに把握できるようになり、生産調整が迅速に可能になった。

【工程進捗管理】SmartF 導入前後の変化

・現場へ足を運んで生産状況を把握

↓

・PC画面で生産状況がリアルタイムに把握可能に(現場確認の手間がゼロに)

月次の生産計画策定にかかる時間を約70%削減

【導入前】バラバラに届く注文書をExcelへ転記し、手作業で生産計画に落とし込み

以前は、月次の生産計画を策定するために、Excelを用いて属人的な管理を行っていた。取引先からバラバラに届く注文書を確認し、納期が早い順に並べ替えてExcelへ一つずつ転記していく作業には、多大な時間を要していた。

さらに、同社の高圧ガス製品の大半は、市場に出す前に外部機関による検査を受ける必要がある。その検査日程の調整や振り分け作業も複雑であり、全体の計画を立案するまでに毎月2〜3日の時間を費やしていた。

これらのデータが分断されていたため、実績との紐付けも難しく、計画を立てるだけで精一杯の状況であった。

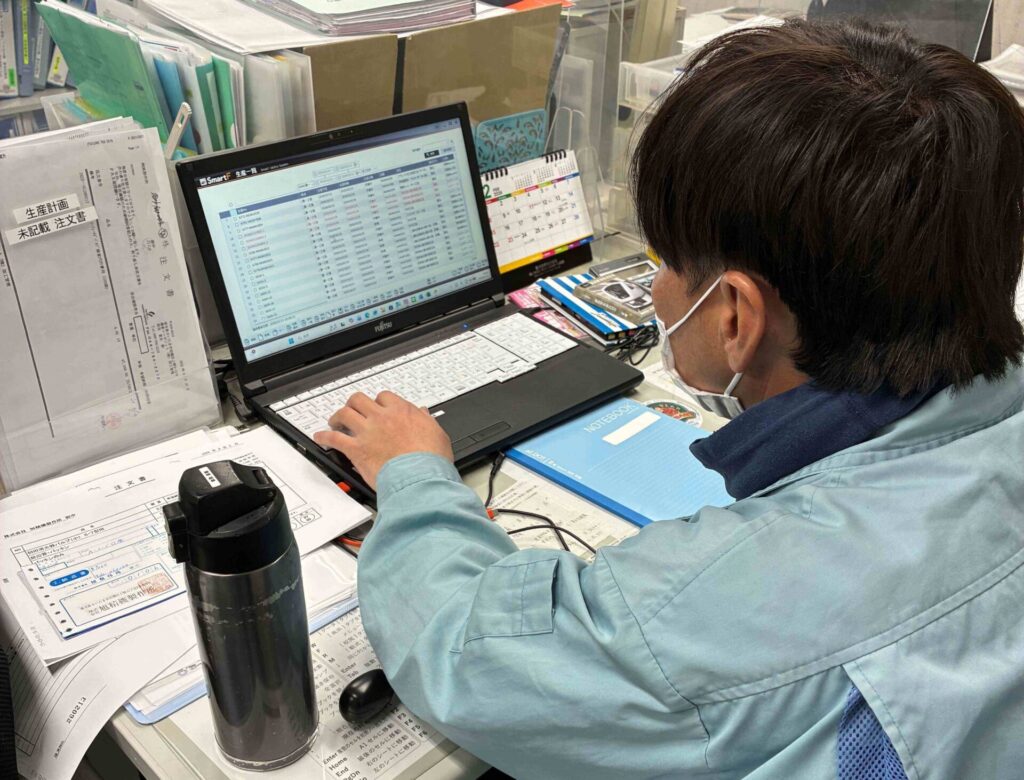

【導入後】既存システム連携で受注処理の手入力作業がなくなり、生産計画立案の工数を3分の1に削減

既存システムである商蔵奉行から受注データをSmartFに取り込み、SmartF上で一元管理。これにより、注文情報の並べ替えやExcel転記などの手作業が不要となった。

その結果、受注状況に基づいた生産日程・検査日程の振り分けや、作業指示書の発行が大幅に効率化された。これまで毎月2〜3日かかっていた生産計画の策定業務は、1日弱へと短縮され、工数が3分の1(約70%)に削減できた。

また、単純な効率化だけでなく、転記に伴うミスも解消され、管理部門の精神的な負荷軽減にもつながった。

【生産計画】SmartF 導入前後の変化

・取引先からの注文書を納期順に並べ替え

・Excelへ転記作業をしてから生産計画

↓

・既存システムから取り込んだ受注データをもとにSmartF上で生産計画立案(Excel手入力がゼロに)

手書きの「工程移動表」から脱却し、正確な原価・工数管理への道筋を構築

【導入前】紙の作業実績記録による管理で、生産予定・実績の比較が難しい

現場では、製品ごとに「工程移動表」という紙の書類を添付し、作業者が工程ごとに手書きで実績を記入・記録して運用していた。

しかし、この方法では「予定に対して実績がどうだったのか」を比較することが難しく、実績データはあくまで記録として残るだけになっていた。

また、細かい工程ごとに手書きで記録を残す手間が、現場の負担にもなっていた。集計にも時間がかかるため、正確な作業時間に基づいた具体的な原価管理(工数管理)が困難だった。

【導入後】作業実績記録のシステム化で管理を効率化・原価改善のデータ活用が可能に

現場のPCから、SmartFへ作業実績を入力する運用を導入。管理者側は、SmartF上で各工程にどれだけの時間がかかっているかを、SmartF上でリアルタイムに把握可能になった。

さらに、作業時間(工数)が正確なデータとして蓄積されるようになったことで、原価の見直しや改善に向けた具体的なデータ活用が可能となった。

【作業実績管理】SmartF 導入前後の変化

・作業者は紙の「工程移動表」に手書きで作業実績を記録

・管理者による集計に時間を要し、工数管理が困難

↓

・SmartFに作業実績を直接記録

・作業実績データを蓄積し、原価管理に活用可能に

お客様の声

SmartFの導入で、現場の進捗状況の可視化だけでなく、正確な作業時間に基づく原価の見直し等もできる体制になりました。リーズナブルな価格でこれらを実現できている点は、大変満足しています。同社と似た課題を持つ企業は多いと思うので、SmartFをおすすめしたいです。

現在当社は、SmartFの生産管理の領域で安定運用を目指している段階ですが、今後は在庫管理や発注管理にも導入範囲を広げていきたいと考えています。より幅広い業務をシステム化できれば、現場でも工数削減などのメリットをより感じてもらえるのではないかと思います。

将来的には債権・債務管理などの機能も含め、あらゆる業務をSmartFに統合し、一元管理できる体制を構築していきたいです。引き続きご支援いただけると幸いです。

株式会社ネクスタ:営業担当の声

【提案時を振り返って】

お客様は当初、在庫管理から発注業務まで全工程の自動化を掲げていらっしゃいました。しかし、一度にすべてを網羅しようとすると現場の負担や運用リスクが大きくなる懸念もありました。

そこで、まずは最も工数がかかっていた「計画表作成の効率化」と「進捗の見える化」にターゲットを絞り、スモールスタートでの導入をご提案しました。結果として、この段階的なアプローチが功を奏し、スムーズな定着と確実な成果に繋がったと感じております。

【導入効果を受けて】

事例記事の中で「月2〜3日要していた計画策定が1日弱になった」というお声をいただき、担当者としてこれほど嬉しいことはありません。事務作業の負担が減ることで、お客様が本来のモノづくりにより多くの時間を割けるようになり、さらに高品質な製品を世に送り出すためのお手伝いができたことを、誇らしく思っております。

今回の成功を第一歩として、今後も現場の皆様に寄り添い、さらなる改善をご支援させていただきます。ネクスタ一同、一丸となって伴走してまいりますので、引き続きよろしくお願いいたします!

株式会社ネクスタ:導入支援担当の声

【運用提案する上で心掛けたこと】

旭精機製作所様は「生産計画の立案」や「Excelによる注文データの集約」に多大な時間を費やされており、さらに「生産進捗の可視化」ができていない点に強い課題を感じていらっしゃいました。そのため、日々の業務設計・支援においては、常にこれらの課題解決に直結しているかを最優先に意識しました。

また、生産管理システムの導入が初めてということもあり、現場の皆様がスムーズに運用を開始できるよう、あえて機能を絞ったシンプルな設計に落とし込み、段階的に習熟いただけるよう配慮いたしました。

【導入時を振り返って】

ご担当者の皆様には、慣れないシステム導入という大仕事に対し、4か月という短期間でスケジュール通りに稼働まで導いていただきました。

日常業務でお忙しい中、最後まで伴走いただけたのは、皆様の「現場の課題を解決したい」という強い想いと、自社業務に対する深い理解があったからこそだと確信しております。この場を借りて、改めて深く感謝申し上げます。

医療用や航空用など、幅広い高圧ガス容器および附属品を製造・販売する、旭製作所のグループ企業。一般継ぎ目なし容器やカセットこんろなど、国内シェアナンバー1の製品も多数あり。技術力・開発力を強みに、品質・安全性の高いものづくりで社会貢献している。