2024年09月17日

【在庫管理システム】半年の棚卸工数を1000時間規模で削減!精緻な在庫管理で発注ミス防止やロットトレースも強化

マブチモーターオーケン株式会社

| 業界 | 組立品業界 |

|---|---|

| 会社規模 | 30~99人 |

| 機能 | 在庫管理 |

システム概要

課題

- 理論在庫と実在庫に差異があり、発注遅れによる欠品リスクがあった

- 半日~1日生産を止めて実地棚卸、手書き・エクセルの集計完了まで1日以上かかっていた

- 製造現場と生産管理部門で在庫数の認識に相違が見つかるたび、現物確認が必要だった

- 紙のみで製品のロット管理をしていたが、手作業で見返すのが大変だった

解決策

- スマートFの在庫管理機能を導入

- スマートFと連動する現場用ハンディーターミナルを導入

効果

- スマートFで常に最新の在庫数を把握することで、正確な発注が可能に

- ハンディーターミナルでのリアルタイムな在庫更新で棚差(理論在庫数と実際在庫数の差) 低減、棚卸工数は半年で1000時間規模の削減

- 製造現場と生産管理部門がスマートF上で在庫情報を共有、在庫数の認識の相違が解消

- ロットNo.を印字した製品ラベルを貼る運用で、ロット管理を強化/効率化

導入の背景

紙・エクセルでの棚卸しや発注業務の負荷が大きく、現場でもシステム化にチャレンジしたい思いがあった

マブチモーターグループにて小型ポンプの開発・製造・販売を行っている、マブチモーターオーケン株式会社様。医療機器や家電・OA機器、車載機器などにも幅広く採用される、高い技術力を強みとされています。

同社は多品種少量・受注生産という生産方式のため、部品点数が多く、棚卸しや発注業務の負荷が大きいという課題をお持ちでした。以前までは紙の棚卸表とエクセルを用いて月次棚卸を行い、その在庫情報をもとに発注されていましたが、日々の入出庫で変動する在庫数を正確に追えず、発注数の間違いや発注漏れ等を発生させてしまう恐れがある状態でした。

これらの状況で、在庫管理・発注業務の効率化・精度向上の必要性が高まったことに加え、生産管理部門の「在庫管理システムにチャレンジしてみたい」という思いもあり、システム検討を開始されました。

スマートFに決めた理由

在庫管理機能のみから、低コスト・シンプルにスタートできた

まずは情報収集が必要と考え、在庫管理システムのベンダーが複数社出展している展示会に参加し、情報収集を開始しました。その際、スマートFのブースにもお立ち寄りいただきました。

システムの検討に際し、同社は「なるべくシンプルな在庫管理システムを導入したい」という思いをお持ちでした。自社にIT専門の担当者がおらず、高額で多機能なパッケージソフトやスクラッチ開発のシステムの導入は、工数の確保が難しいと考えたためです。また、複雑なシステムが導入され、使いこなせなくなる懸念もありました。最終的には、3社での比較検討をされました。

その中で、在庫管理機能のみから導入でき、初期投資を抑えてシンプルにスタートできるスマートFが、同社のニーズに最も合うと判断していただき、導入に至りました。

導入効果

リアルタイムで正確な在庫管理による発注ミス防止に成功

【導入前】理論在庫と実在庫に差異があり、発注遅れによる欠品リスクがあった

以前は、日々の在庫数の動きを正確に把握する仕組みがなかった。そのため、発注時は、エクセルに記録した期初在庫から生産実績数を差し引くことで、理論在庫を算出していた。

しかし、棚卸での数え間違えや生産計画の急な変更、複数製品で使う共通部品管理の難しさ等の理由で、理論在庫と実在庫に差異が発生することが多かった。そのため、発注遅れによる欠品リスクがあった。

【導入後】スマートFで常に最新の在庫数を把握することで、正確な発注が可能に

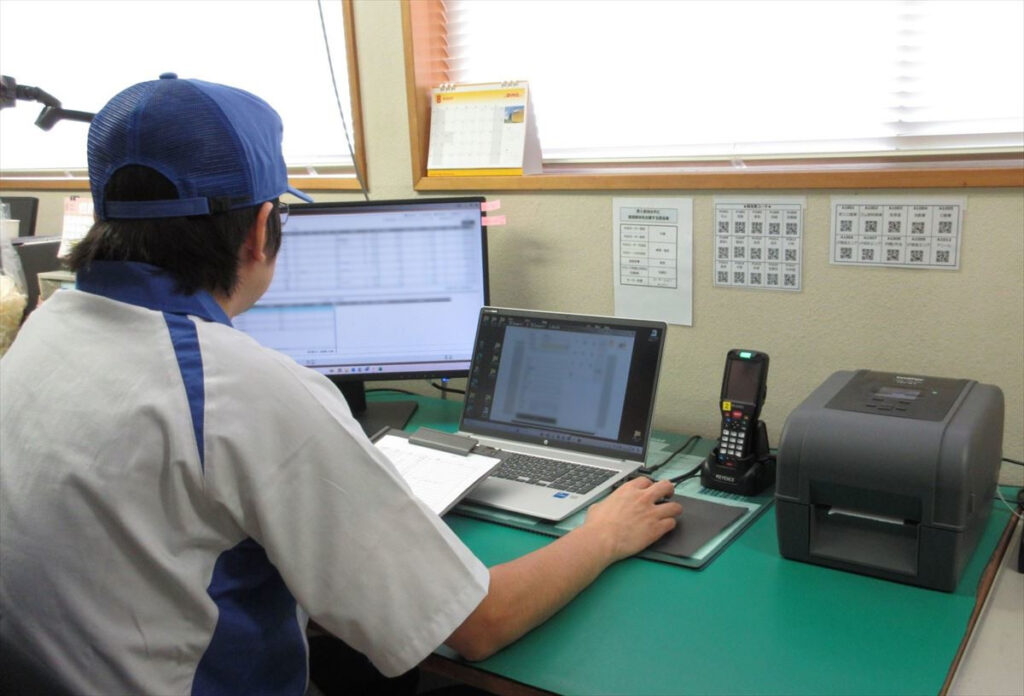

製造現場での在庫の動きをハンディーターミナルで更新することで、正確な在庫管理ができる体制を構築。スマートF上で最新の在庫数をリアルタイムに確認できるようになった。これにより、正確な在庫数に基づく発注が可能となり、発注遅れ等のミスを軽減できた。

実地棚卸での生産ライン停止時間や作業者数を減らし、半年で1000時間規模の工数削減

【導入前】半日~1日生産を止めて実地棚卸、手書き・エクセルの集計完了まで1日以上かかっていた

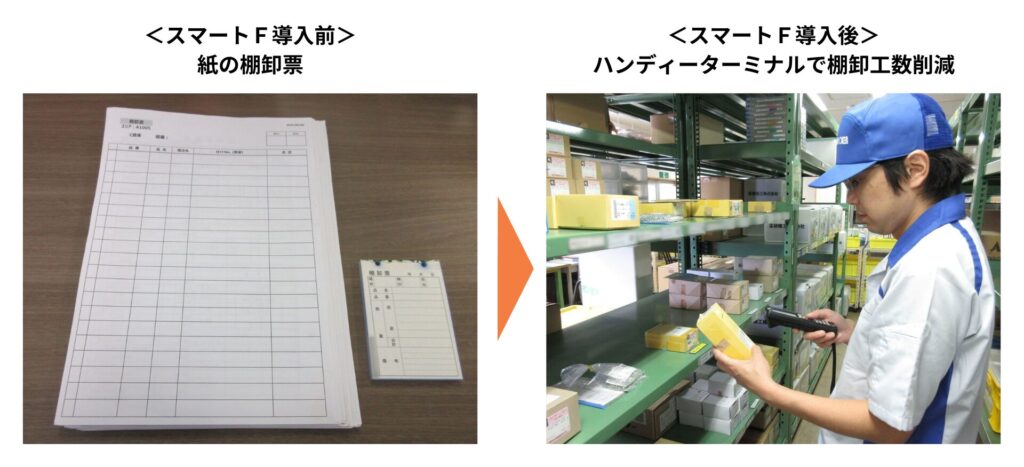

以前までの月次棚卸では、半日〜1日の生産を止め、従業員総出で実地棚卸を行っていた。まず、実際の部品点数を数え、棚卸票を手書き記入して貼り付けていく作業を数百枚分行う。その後すべての棚卸票を回収し、エクセルへ転記、集計する流れだった。

実地棚卸の作業負担が大きいだけでなく、棚卸前準備(棚卸票や備品の準備など)やエクセル集計前に棚卸票を品番ごとに並び替える等、事務作業の手間も多かった。その結果、1日では棚卸集計が完了しない状況だった。また、手書きの棚卸票の書き間違い等、度々起きるヒューマンエラーもなかなか無くせなかった。

【導入後】ハンディーターミナルでのリアルタイムな在庫更新で棚差低減、棚卸工数は半年で1000時間規模の削減

スマートFとハンディーターミナルによる日々の入出庫登録で、リアルタイムかつ精度の高い在庫管理を実現。これにより、棚差(理論在庫数と実際在庫数の差)が減り、棚卸工数も大幅に削減できた。実地棚卸の作業としては、スマートFの在庫一覧を出力し、システム在庫と実在庫の差分を確認するだけになった。

これにより、生産ラインの停止時間が短くなり、棚卸作業を行う担当者の人数も減らすことに成功。半年で1000時間規模の工数削減を実現できた。

製造現場と生産管理部門で在庫数・エリア情報を共有し、現物確認の手間を解消

【導入前】製造現場と生産管理部門で在庫数の認識に相違が見つかるたび、現物確認が必要だった

生産管理部門としては余裕を持って在庫を確保しているつもりの部品でも、製造現場から在庫不足の連絡を受けることが度々あり、そのたびに倉庫で現物確認をする必要があった。

製造と生産管理部門の在庫認識の差異の原因は、主に2点あった。1つは、製造現場で生産管理部門の試算より先まで見込み生産していた場合。もう1つは、複数の製品にて使用する共通部品が、他の工程に払い出された場合だ。紙やエクセルだけでは、日々の受注状況によって変わる生産計画や在庫変動まで正確に管理しきれなかった。

また、在庫のエリア管理も属人化しており、どこに何がいくつあるかを明確に把握しきれていなかった。

【導入後】製造現場と生産管理部門がスマートF上で在庫情報を共有、在庫数の認識の相違が解消

入荷や出荷だけでなく、製造現場への部品の払い出しもハンディーターミナルで登録する運用を導入。この部材引落機能の活用により、日々の生産で動く部品在庫数まで精緻に管理できるようになった。また、部品のエリア管理もスマートF上で行うことで、部品がどこにあるかが簡単に見えるようになった。

このように、リアルタイムに更新される在庫情報を、製造現場と生産管理部門がスマートF上で共有できるようになったことで、在庫数の認識の違いを解消できた。

ロット管理の強化/効率化により品質管理体制を進化

【導入前】製造現場では紙ベースでの投入部品のロット管理をしていたが、倉庫内でどのロットがどこに何個あるかまで正確に管理しきれていなかった

以前は、倉庫内でどのロットがどこに何個あるか正確に管理しきれていなかったため、不良が発生した際に該当ロットを探すのに手間がかかっていた。また、先入れ先出しも置き場所の運用などでしっかり行っていたものの、万が一のポカミス等の発生を検知する仕組みが無かった。

企業としても、より正確かつ効率的にロット管理を行うことで、先入先出の徹底や品質面でのトレーサビリティ強化を進めたいと考えていた。

【導入後】ロットNo.を印字した製品ラベルを貼り、その移動記録をとることでどのロットがどこに何個あるかデータで見える化

入荷品のラベルにロットNo.も印字し、そのエリア移動を記録することで、一貫したロット管理が可能になった。これにより、もし不良が発生してもスマートF上で簡単に当該ロットの明確化ができる体制が実現し、また、先入れ先出しがしっかり守られているかの管理徹底も行うことができるようになった。

お客様の声

在庫管理システムとハンディーターミナルでの在庫管理に初めて挑戦し、1月に導入を開始し、3月には実運用が開始できました。5月くらいには問題なく慣れることができています。ネクスタ社は、導入後の問い合わせ対応もスピーディーで助かっています。また、システムのアップデートで機能が充実していくのもありがたいと感じています。先日も、スマートFのバージョンアップで棚卸機能がさらに使いやすくなりました。

今回、スマートFを導入するにあたり、現場の在庫管理状況を見直すきっかけにもなったと感じています。今まで大まかにしか決まっていなかった棚の表示方法を見直したり、社内でよりわかりやすいレイアウト案を相談して変えてみたり等、業務効率化のための議論ができました。システム自体の導入に加え、現場改善にも繋げられて良かったです。

株式会社ネクスタ:営業担当の声

マブチモーターオーケン様から、事前に詳細要件や運用想定イメージをご提示頂けたことで、システム機能のすり合わせをスムーズに行えました。最終的なゴールをロット管理強化とし、逆算してステップを踏んだご提案ができるスマートFの強みを評価頂けたと感じております。

今回のように、事前にシステム要件をご提示頂ければ、比較的スムーズなご案内が可能です。しかし、弊社ではそこまで課題が明確化されていないお客様向けに、課題リスト等のお役立ちツールをご準備しております。本格的なご検討前の、情報収集段階のフェーズのお客様でも「自社課題が明確化できた」とお喜び頂いておりますので、ご興味を頂ければ問い合わせフォームからお気軽にご連絡ください。

株式会社ネクスタ:導入支援担当の声

【運用提案する上で心掛けたこと】

以下の2点を心がけ、運用提案させていただきました。

・事前のヒアリングで明確になっていた課題に対し、スマートFを用いてなるべく手間のない運用で解決すること

・短期間での稼働希望をふまえ、スムーズに稼働ステップに移行すること

【導入時を振り返って】

プロジェクトメンバーの皆様の導入へのモチベーションが高く、操作確認+課題や質問等のご共有⇒弊社からの回答⇒再度操作確認、のサイクルをスムーズに回すことができたことが、短期間での稼働につながったと思います。

稼働前の2回の棚卸しを活用し、マスタの整備、在庫をスマートFに取り込むための事前準備、在庫データの取込と実際の業務に合わせて着実に進めることができました。大きな課題が発生しなかったのは、ひとえにメンバーの皆様の課題解決に向けた想いによるものだと感じています。そのような方々と一緒にプロジェクトを進めることができ、またインタビュー記事で大きな効果を実感されていると知ることができ、とても嬉しいです。

次のステップとして、発注管理機能を別システムからスマートFに移行するプロジェクトがスタートしました。スマートFのスモールスタートができるというメリットも存分にご実感いただけるよう、引き続きサポートいたします。