2023年10月17日

【在庫管理システム】在庫管理のシステム化に成功!リアルタイムな在庫管理で年間100万円の在庫削減

株式会社イワサキ

| 業界 | 組立品業界 |

|---|---|

| 会社規模 | 30~99人 |

| 機能 | 在庫管理 |

システム概要

課題

- かんばん発注方式で在庫管理していたが、二重発注や在庫過多が起きていた

- 現場で発注部材の入荷を確認できず、購買担当に都度確認する必要があった

- ベテラン購買担当にしかできない属人的な発注方法があった

解決策

- ハンディターミナルとスマートFを導入し、在庫をリアルタイム管理化

- 現場・購買どちらも在庫状況を確認できる体制を確立

- 在庫と発注点を明確にし、経験問わず適切な発注ができる仕組みを作る

効果

- 在庫が適正化され、年間約100万円の在庫金額を圧縮

- 現場と購買の入荷確認の手間がなくなり、年間72時間の工数削減

- 購買担当が発注業務に割く時間を年間80時間削減

導入の背景

社内DX化を進めたい社長の思いと、失敗を恐れない社風

板金加工からパイプ加工など、幅広い金属加工品を企画・設計から組立までワンストップで行えることが強みの株式会社イワサキ様。顧客は医療業界から教育業界まで多岐に渡ります。

同社は、社長の思いから約10年前より社内DX化を推し進めていました。失敗を恐れず、新しいことに挑戦する社風を活かし、まずは生産管理や発注EDIを導入しました。そして、まだDX化できていなかった在庫管理において、スマートFを選んでいただきました。

スマートFに決めた理由

低コスト・低リスクで、初のシステム導入でもチャレンジしやすい

スマートFを知ったきっかけは、社長の知人からの紹介です。ご検討当初は、従来のかんばん発注方式で在庫管理をしていましたが、正確な在庫数や在庫金額を把握できていませんでした。そのため、どのような機能が必要かを判断することも難しい状況でした。

決め手のひとつは、少ない初期費用で導入できる点です。低コストでスモールスタートできるスマートFなら、導入がうまくいかなかったとしてもリスクを抑えられると考えました。新しいことにもまずはチャレンジし、失敗してもその経験を活かすという社風にもマッチしていると感じたとのことです。

商談での説明や質問への対応を通し、導入後のイメージを明確に持てた安心感も、スマートFを選んでいただいた理由のひとつです。導入のサポート体制もご評価いただきました。

イワサキ様は、今までも他社製の生産管理システムに挑戦してきました。それらは買い切り型のため、大きな初期費用が必要でした。過去に使用していたシステムでは、標準機能のみだと自社の運用には不十分だと契約後に判明。カスタマイズを重ねた結果、導入費用が約2000万円まで膨らむという経験もしました。スマートFでは、このような導入後のリスクも低いと感じたとのことです。

上記の理由から、競合他社との比較をすることなく、スマートFの一択で導入を決めてくださいました。

導入効果

在庫金額を年間約100万円削減、実は発注点が不要だった品物も発見

【導入前】

都度発注品とかんばん方式での発注品の2通りで発注していた。かんばん方式では発注点を設定し、かんばん2枚の方式で管理していた。かんばんが1枚なくなったら発注することで、かんばん1枚分の在庫は安全在庫として常に確保。発注タイミングによっては発注点の2倍の在庫品を抱える仕組みだった。

現場で在庫や入荷状況を確認できなかったため、二重発注も年4~5回ほど起きていた。在庫を探しても見つからず発注したところ、あとから見つかるケースもあった。

【導入後】

在庫管理をスマートF管理に集約。その結果、かんばん方式で管理していた部品のうち7割は、在庫0になったあとの発注でも問題なく手配できることが判明。発注点の設定や在庫を抱える必要がなくなった。その結果、在庫金額の年間約100万削減に成功した。また、在庫や入荷状況を現場でもリアルタイムに確認できるようになったため、二重発注は一切発生しなくなった。

現場・購買双方の在庫確認の時間を年間72時間カット

【導入前】

現場で入荷品の管理が不十分だったため、現場で既に入荷しているか探す必要があった。それでも見つからない場合は、購買担当に問い合わせ、入荷済みであれば再度現場を捜索していた。このようなやりとりが、およそ週一ペースで発生していた。

【導入後】

部品の入荷時はハンディターミナルでバーコードによる入庫作業を行うことで、リアルタイムに在庫状況が更新されるようになった。現在庫や入荷予定が現場でも確認できるため、購買担当に確認を取る必要もなくなった。これにより、週一で現場と購買に発生していた入荷確認の時間を年間72時間削減できた。

発注業務の属人化を解消し、発注に割く時間を年間80時間削減!

【導入前】

旧生産管理システムでは発注書のPDF一括発行ができたが、在庫管理はできなかった。購買担当は別途エクセルで在庫管理を行い、発注リストの中から要発注部品を判断していた。しかし、全品目の在庫を把握することは難しいため、在庫確認が必要な部品を経験で覚える必要がある。その結果、ベテラン社員でないと適切な発注業務ができない属人的な状態になっていた。

【導入後】

スマートFを使うと誰でも一目で在庫を確認できるので、経験問わず生産に紐づけた適切な発注業務ができるようになった。発注業務に割く時間も1回あたり約半分になり、年間80時間ほど業務時間を削減できた。

お客様の声

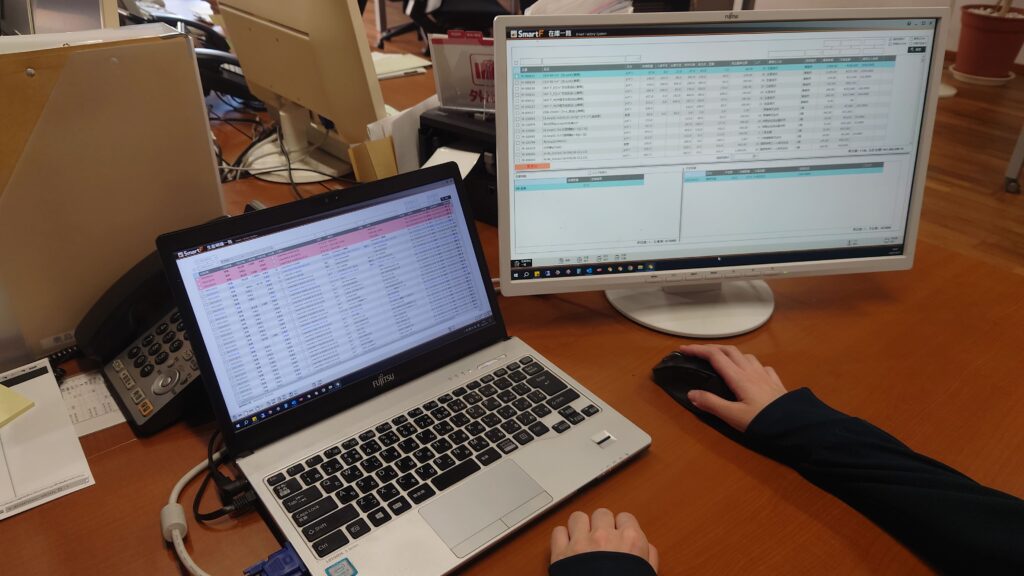

システム導入担当:梅野様

「失敗しても次に活かせば良い」という方針で、スモールスタートできるスマートFを導入しましたが、実際には大幅な工数・在庫金額の削減ができ、大変満足しています。商談でわかりやすく説明していただけたのはもちろん、導入支援のサポートも手厚く助かりました。スマートFは、クラウドでデータを管理しているソフトウェアなので、問合せすると導入支援担当者が同じデータと画面で確認してくれます。回答も明確で分かりやすいです。

今回、ハンディ端末の導入は初めてでしたが、20~40代の現場担当者は全員、1週間ほどで操作に慣れたそうです。大きな負担にならず安心しました。

また、スマートFが毎週のように新機能を追加していることに驚いています。新たにできることが頻繁に増えるので、当社での運用方法もより効率化していけます。相談時点で実現できない機能面の要望に関しては、代替案も提案してもらえます。我々もスマートFの進化に遅れないよう、業務効率化を進めていこうと思います。

入荷検品・ピッキング担当:上原様

以前は入荷検品作業を行っていなかったため、ピッキング時に品物がないと現場を探し回らなければならず大変でした。購買で発注したはずなのに現場に在庫がない場合など、部品が入荷しているのかどうかわからない状況も度々ありました。

スマートF導入後、入荷検品を行うようになってからは、入荷予定表にて入荷日等を確認できるようになり、現場を探す手間がなくなりました。また、入荷予定表に必要な部材が載っていないと、購買の発注漏れかもしれないと気づけるので、事前に手を打つことも可能になりました。

また、ピッキングシートに棚番を掲載することで、記憶に頼らない部材のエリア管理も実現できています。スマートF導入前は、「この製品はここにいつも置いているはず」のような、作業者の記憶で管理している部分が大きかったですが、今はスマートF上で在庫情報がすぐ確認できます。どこに何が、何個ある、といった情報がすぐに参照できるので、管理が楽になりました。

株式会社ネクスタ:導入支援担当の声

【運用提案する上で心掛けたこと】

別のシステムで行っていた発注業務をスマートFに置き換えるため、発注数がこれまでの計算方法と合致するかなど、仕様のすり合わせは入念に行いました。また、実際にスマートFを操作される方のご印象やご要望を直接お伺いし、改善のための代案やバージョンアップの提案をすることを心がけました。

【導入時を振り返って】

プロジェクトメンバーの皆様の推進力もあり、導入当初から遅延なく本番への導入ができました。業務改善の一助になれたことに喜びを感じています。