ポカヨケの対応方法について

さらに知りたい方はこちら

ポカヨケの対応方法について

さらに知りたい方はこちら

公開日:2020年03⽉03⽇

最終更新日:2024年04⽉09⽇

ポカヨケとは「ポカ」をすなわち、うっかりミスや不良を「よけ」るための対策のことをいいます。

そして、ポカヨケには

という2つの考え方で対策が行われています。

例えばUSBポートやSIMカードのように、物理的に形を非対称にして間違った方向の場合、抜き差しができないようにしているのも「そもそもミスを出さない」方法のポカヨケです。

物理的な対策ができない場合は「ミスが起こってもその時点でミスを知らせて不良品を出さない」ポカヨケを行います。ミスや不良が起こった際に、作業者に対して「エラー音」や「ランプ」でお知らせをする、という方法です。

ポカヨケを行う際にはその原因もしっかりと考え、なぜミスや不良が起こってしまうのかということも考えながら、対策をしていく必要があります。

AのボタンとBのボタンをよく間違えてしまう場合、『AとBの形が似ているから間違ってしまう』場合と『Aの方がBよりも目立ってしまうからついAを押してしまう』場合とでは対策の方法が違ってくるでしょう。

よくあるポカヨケとして以下のような工夫が多く使われています。このような事例を参考にしながら、ミスや不良の原因に合ったポカヨケを導入するようにしましょう。

<ポカヨケ対策事例の種類>

| 識別 | ラベル | テプラなどを貼って場所を明確にする |

| 色分け | 色分けやマークなどで識別しやすくするようにする | |

| 形 | 専用冶具 | 正しい製品しか入らない専用冶具を仕様する |

| システム | バーコード (文字認識) | バーコードのチェックによって間違いないかをチェックする。最近の文字認識技術向上により、バーコードがない場合に、文字認識でチェックできるものも増えてきました。 |

| 設備連携 | 生産設備などと連携して工程漏れがないかをチェックする | |

| 画像 | 画像の照合によって作業漏れ/工程漏れがないかを検査する |

工場では特にポカヨケを行う対策として、ポカヨケ装置が導入されています。

ライン工程の順序を抜かさないために前工程が終わらないと次工程に進めないようになったり、重さが満たされていないと出荷できなかったり、様々な装置を利用してポカヨケが行えるようになっているものです。

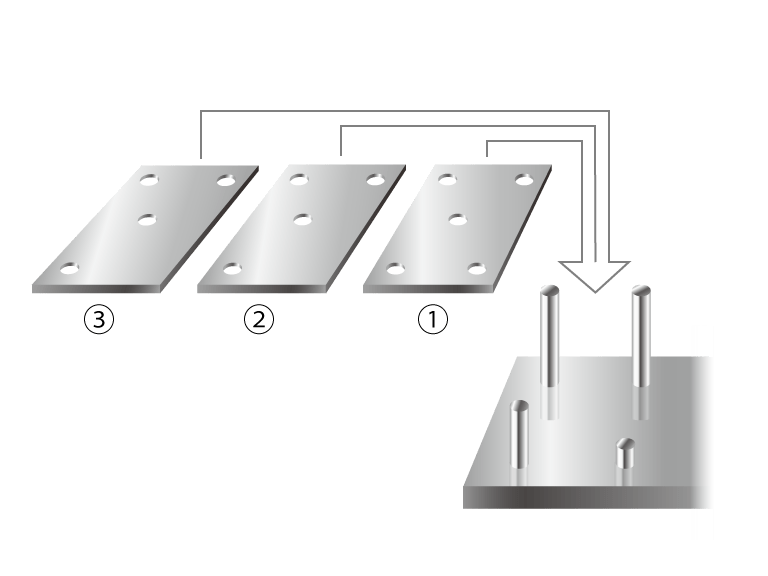

ポカヨケ装置のなかでも、工場でよく導入されているのがポカヨケの専用治具です。

製品を組立・加工する際に、部品の形に合ったポカヨケ冶具を取り付け、部品の向きを間違えないようにする、というものです。

ポカヨケ冶具によって、間違えた向きでは物理的に組立・加工ができないため、不良品を出すことがありません。

また、部品や道具をしまう際に、部品や道具の形に合った冶具を用意しておく、ということもよく工場で見かけます。

部品や道具の置き間違い対策として、簡単ですが有効なポカヨケです。

さらに、工場では視覚によるポカヨケとして「色」ラベルによる対策を取り入れている工場も多くみられます。

部品をしまったり、設置したりする場所を間違えないように「色」分けしたラベルを貼っておくというものです。

その他にもバーコードリーダーを使ってうっかりミスや工程抜け、誤出荷を防ぐ方法もよく取り入れられています。

当社ではバーコードリーダーを使ってミスや不良の対策を行うポカヨケのシステムを多くの工場に導入して頂いております。

バーコードリーダーで部品や製品のバーコードを読み取り、エラーがあった際はエラー音と振動、そしてエラー表示を行うことで、作業者にお知らせできるようになります。

これにより工場でよくある「入れ間違い」「選び間違い」「貼り間違い」「読み間違い」「見間違い」といったうっかりミスを素早く見付けることができるのです。

具体的にはポカヨケをするためにどのような対策があるのでしょうか?

以下、当社で導入して頂いたバーコードリーダーを使ったポカヨケシステムの事例をご紹介いたします。

こちらは『ラベル貼り』のポカヨケ事例です。

とあるコンビニ弁当のラベルは、ラベル発行室ですべての商品ラベルを発行する仕組みになっており、目視でラベルと商品を確認するだけでは、貼り間違いを起こすことが少なくありませんでした。

そのため、ラベルの貼り間違い対策として取り入れたのが、バーコードリーダーによるポカヨケシステムです。

予め本日生産予定弁当の商品名や賞味期限の台帳を作成しておき、現在生産している弁当をその台帳からバーコードリーダーで読み取っておきます。

そして、ラベルを貼る前に、ラベルのバーコードを読み取り、もしも間違いがあった場合にはエラーを表示する仕組みです。

これにより、年1~2回発生していたラベルの貼り間違いは0回になりました。

その他にも食材の包材をチェックしたり、医薬品パッケージのJANコードをチェックしたりなど、目視によるチェックをバーコードによる正確なチェックに変えることでうっかりミスの対策をするポカヨケは、よく利用されているポカヨケ方法です。

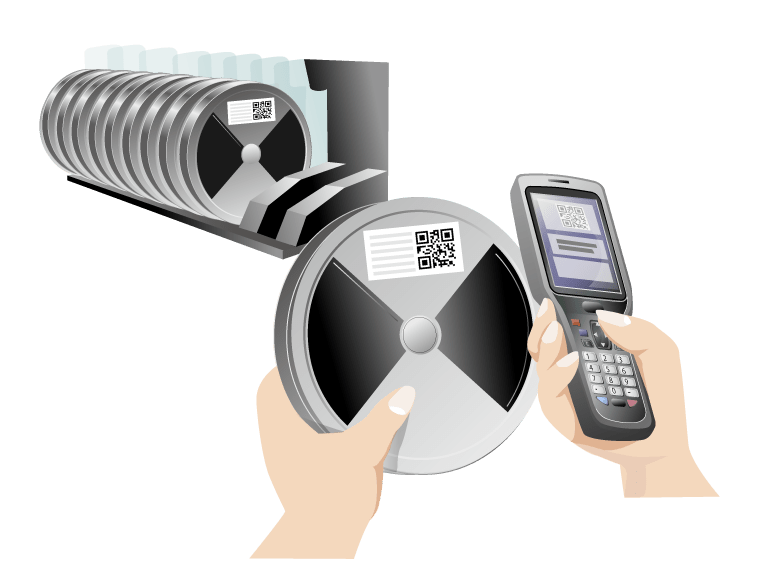

電子チップを基板に設置するためのチップマウンターという装置があります。この装置はリール上にした電子チップをセットして基板に自動配置できるものです。

工場内には何百種類という数の電子チップがあり、さらに電子チップの品番は長い文字列の最後の一文字が違うだけ、といったものが多数あるため、人の目で確認するだけでは間違えやすくなっていました。

電子チップをひとつでも間違ってしまうと、もちろん商品不良となります。

そのため、予め用意しておいた「電子チップの台帳」、バーコードを貼った「リール」「装置」、それぞれのバーコードをバーコードリーダーで読み取り、リールのセット間違いがあった際にはエラーを表示する、というポカヨケシステムを導入しました。

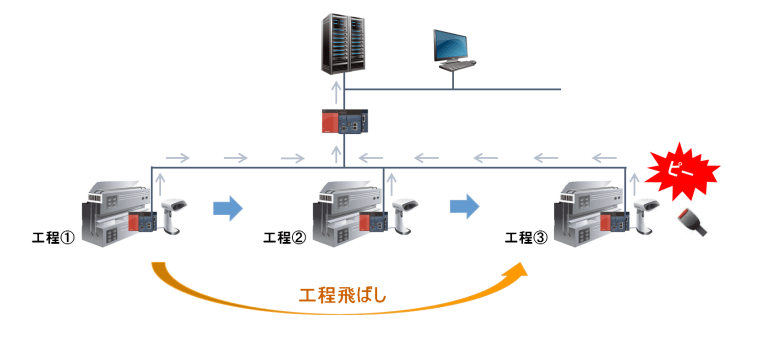

こちらは設備と連携したポカヨケトレースの事例です。

とある商品の製造工場にて、「ねじの締め忘れ」という工程飛ばしが原因による商品不良を起こし、当社にご相談いただいた企業様の事例です。

まず、各工程において作業や部品を予め台帳に登録しておき、それぞれの部品にもバーコードを貼っておきます。

実際に作業を行ったり、部品を設置した際には、作業者が台帳および部品のバーコードを読み取ります。

前の工程のチェックがないまま、次の工程に進もうとするとエラーを通知し、ラインが止まる仕組みです。

工程飛ばしは起こってしまうとリコールとなり、数億の損害を生むこともあります。

工程飛ばし対策のポカヨケで少しでもミスの確率を減らすように取り入れた事例です。

上記以外にもバーコードを利用したポカヨケ事例は多くあります。

事例:【照合検品システム】製品ラベルと外装ラベルでの貼り間違いを0に

バーコードリーダーでのポカヨケを行う際に気を付けることは、なんといってもバーコードの読み忘れです。

せっかくのバーコードリーダーで対策を行いポカヨケシステムを導入していてもバーコードを読み忘れていれば意味がありません。

そのため、バーコードの読み取りがされているかをチェックして履歴を残しておくことも大切です。

ポカヨケには簡単に取り入れられるものから、バーコードリーダーを使ったものまで、多くの対策がありますが、どれも少しの工夫で「ポカ」を「よけ」られるものばかりです。

もしもバーコードリーダーでのポカヨケを検討されている場合は、お気軽にお問い合わせください。

生産管理システムをそれぞれの特徴や初期費用相場などで比較したい場合は、「生産管理システムランキング」も是非ご覧ください。生産管理システムは、自社の製品・生産方式・企業規模などに適したものを導入しないと、得られるメリットが限定されてしまいます。事前適合性チェックや生産管理システムを選ぶ前に押さえておきたいポイントも解説していますので、製品選びの参考にしてみてください。

自社の課題が複雑で本当に解決できるのか?不安ではありませんか?

スマートFは様々な業界での成功事例があります。現場改善のプロが運用定着までコミットします。